La resina termoplastica ad alte prestazioni PEEK (Polyether Ether Ketone) è apprezzata per la sua eccezionale stabilità chimica e termica in applicazioni impegnative. Quando si stampa PEEK, ci sono alcune cose da considerare, non ultima delle quali riguarda l'uso di stampi riscaldati, la resistenza del materiale e le tecniche di lavorazione specifiche richieste.

Poiché il PEEK deve essere riscaldato durante lo stampaggio a iniezione, è necessario un sistema affidabile di riscaldamento e misurazione della temperatura nello stampo. Devono mantenere lo stampo sufficientemente resistente a temperature e pressioni elevate.

I requisiti per i materiali dello stampo aumentano notevolmente quando si utilizza il polimero PEEK rinforzato con fibre, poiché il ciclo di vita dello stampo può essere ridotto.

Durante lo stampaggio a iniezione di PEEK ci sono alcuni aspetti da monitorare, alcuni dei quali sono importanti.

Gli stampi a iniezione PEEK sono simili nella struttura agli stampi standard, ma richiedono considerazioni particolari:

Per ottenere i migliori risultati, la resina PEEK dovrebbe essere inferiore a 0,02% w/w dei polimeri granulari e dovrebbe quindi essere essiccata fino a un assorbimento di umidità atmosferica inferiore a 0,5% w/w. La resina PEEK essiccata può quindi essere posta in un forno a circolazione d'aria e essiccata a 150 ℃ per almeno 3 ore, ad esempio, o 160 ℃ per 2 ore.

Per l'essiccazione in forno, lo spessore della materia prima nel vassoio non deve essere superiore a 25 mm e si deve evitare l'ombreggiamento.

La resina peek pura e quella residua possono essere riciclate e iniettate l'una nell'altra.

L'uso di resina peek riciclata (senza riempitivi) non deve superare il 30 percento del peso totale, mentre la resina peek riciclata con riempitivi non deve superare il 10 percento del peso totale.

esaminiamo se il polimero peek si degrada a 360°C se la macchina viene spenta durante il processo di fusione a condizione che il tempo di residenza del polimero non superi 1 ora. Al contrario, il materiale si degrada in modo piuttosto insignificante se la macchina viene disattivata per più di 1 ora.

Ma se supera un'ora, la temperatura della canna deve essere abbassata a 340 ℃, a 340 ℃, il polimero peek può essere conservato per alcune ore per mantenere la stabilità della sua continuazione nella lavorazione deve aumentare la temperatura della canna, ad esempio più di 3 ore, la canna deve essere pulita.

Il punto di fusione massimo è di 343 °C, quindi le macchine convenzionali che possono mantenere temperature di fusione elevate, comprese tra 360˚C e 400 °C, sono in grado di raggiungere lo stato fuso.

Il breve tempo di residenza del polimero PEEK è essenziale poiché la durata del componente è limitata durante la lavorazione, considerando le alte temperature coinvolte. La capacità ideale della canna è da 2 a 5 volte il peso totale della pallina.

Il punto di fusione del PEEK è molto alto e se la temperatura scende troppo, la massa fusa si solidifica rapidamente anche sotto i 343°C. Pertanto, è necessario installare un riscaldatore sufficientemente grande all'ugello per impedire che si verifichi un'iniezione fredda a causa del calo di temperatura.

Si raccomanda un rapporto L/D minimo di 16:1, tuttavia si ritiene che siano preferibili rapporti compresi tra 18:1 e 24:1.

Grado non rinforzato: 360-380℃; grado rinforzato: 380-400℃.

La temperatura della superficie dello stampo è di 175-205℃.

Pressione di iniezione generale di 70-140 MPa.

Velocità da media ad alta.

Si consiglia di impostare la contropressione a 0~1,0 MPa (0~10 kgf / cm2).

La velocità della vite tende ad essere compresa tra 50 e 100 giri/min; per gradi di bilanciamento elevati la velocità della vite dovrebbe essere inferiore per i gradi di rinforzo.

I gradi non riempiti si restringono a velocità di circa 1,2–2,4%, mentre i gradi riempiti si restringono a velocità di 0,1–1,1%.

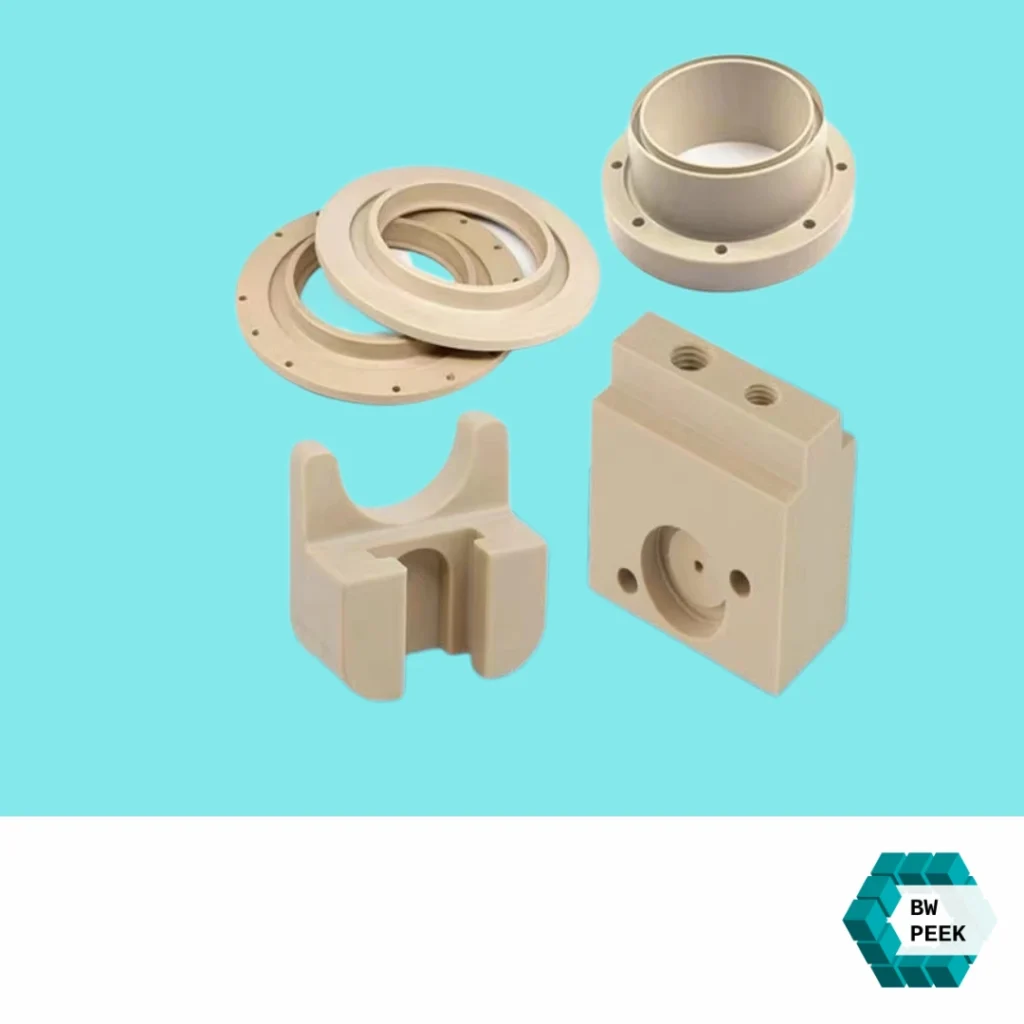

Può essere sottoposto a lavorazioni secondarie come incollaggio, maschiatura, pressatura, inserti metallici, taglio e metallizzazione superficiale.

Se gli stress interni non vengono gestiti, può verificarsi una deformazione. I fattori chiave includono:

Questi componenti in PEEK sono sottoposti a lavorazione secondaria, ad esempio incollaggio, maschiatura e lavorazione meccanica. Tuttavia, la deformazione non può avvenire senza gestire le sollecitazioni interne.

Gestire gli stress interni

Il produttore ideale per lo stampaggio a iniezione di PEEK dovrebbe avere esperienza quando si tratta di minimizzare i rischi. L'esperienza può essere utilizzata per progettare lo stampo e impostare i parametri di lavorazione per ottimizzare prestazioni e qualità.

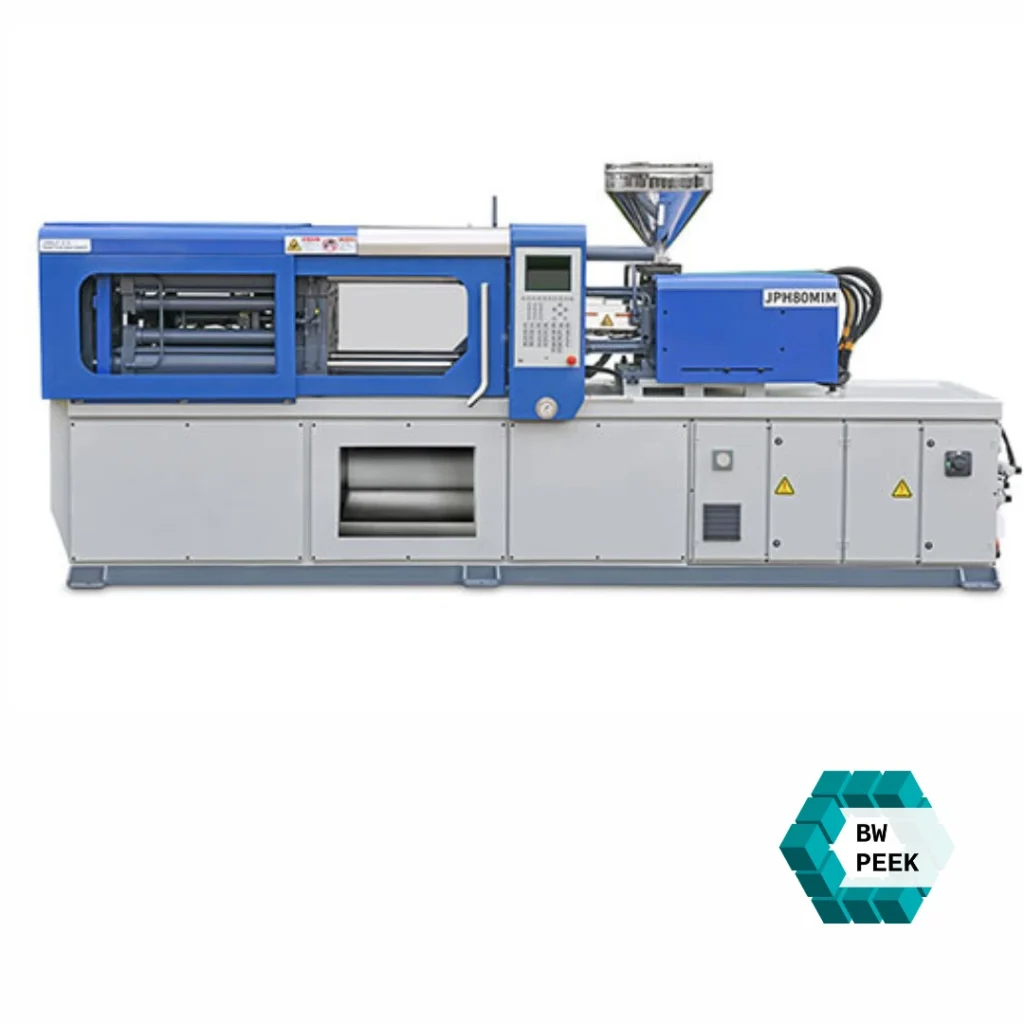

BW PEEK ha capacità di produzione avanzate come estrusori continui, grandi macchine per stampaggio a iniezione orizzontali e verticali, macchine per stampaggio a iniezione di precisione peek e centri di lavorazione CNC. Siamo in grado di progettare e realizzare stampi per estrusione, iniezione o compressione in base alle specifiche dei clienti, per i quali sono garantiti campioni di alta qualità e produzione di massa.