Yüksek performanslı termoplastik reçine PEEK (Polieter Eter Keton), zorlu uygulamalarda olağanüstü kimyasal ve termal kararlılığı nedeniyle değerlidir. PEEK kalıplanırken, dikkate alınması gereken birkaç şey vardır; bunların en önemlisi ısıtılmış kalıpların kullanımı, malzeme dayanıklılığı ve gereken özel işleme teknikleridir.

PEEK'in enjeksiyon kalıplama sırasında ısıtılması gerektiğinden, kalıpta güvenilir bir ısıtma ve sıcaklık ölçüm sistemi gereklidir. Kalıbı yüksek sıcaklıklar ve basınçlar altında yeterince güçlü tutmaları gerekir.

Elyaf takviyeli PEEK polimer kullanıldığında kalıp çevrim ömrü kısalabileceğinden kalıp malzemelerine olan gereksinimler önemli ölçüde artar.

PEEK enjeksiyon kalıplama sırasında izlenmesi gereken birkaç husus vardır ve bunlardan bazıları önemlidir.

PEEK enjeksiyon kalıplama, standart kalıplara yapı olarak benzerdir ancak özel hususlar gerektirir:

En iyi sonuçları elde etmek için, PEEK reçinesi granüler polimerlerin 0,02% w/w'sinden az olmalı ve bu nedenle atmosferik nem emilimi 0,5% w/w'nin altına düşene kadar kurutulmalıdır. Kurutulmuş PEEK reçinesi daha sonra bir hava sirkülasyon fırınına yerleştirilebilir ve örneğin en az 3 saat boyunca 150 ℃'de veya 2 saat boyunca 160 ℃'de kurutulabilir.

Kurutma fırınında kurutmada tepsi içindeki hammaddenin kalınlığı 25 mm'den fazla olmamalı ve gölgelenme önlenmelidir.

Saf peek reçinesi ve artık peek reçinesi geri dönüştürülebilir ve birbirine enjekte edilebilir.

Geri dönüştürülmüş peek reçinesinin (dolgu maddesi olmadan) kullanımı toplam ağırlığın 'unu, geri dönüştürülmüş peek reçinesinin dolgu maddesiyle birlikte kullanımı ise toplam ağırlığın 'unu geçmemelidir.

Eritme işlemi sırasında makine kapatılırsa ve polimer kalma süresi 1 saati geçmez ise, peek polimerinin 360°C'de bozulup bozulmadığını inceliyoruz. Tersine, makine 1 saatten uzun süre devre dışı bırakılırsa malzeme oldukça önemsiz bir şekilde bozulur.

Ancak bir saati aşarsa namlu sıcaklığı 340 ℃'ye düşürülmeli, 340 ℃'de, peek polimeri işleme devamında stabilitesini korumak için birkaç saat tutulabilir, namlu sıcaklığı 3 saatten fazla artırılmalı, namlu temizlenmelidir.

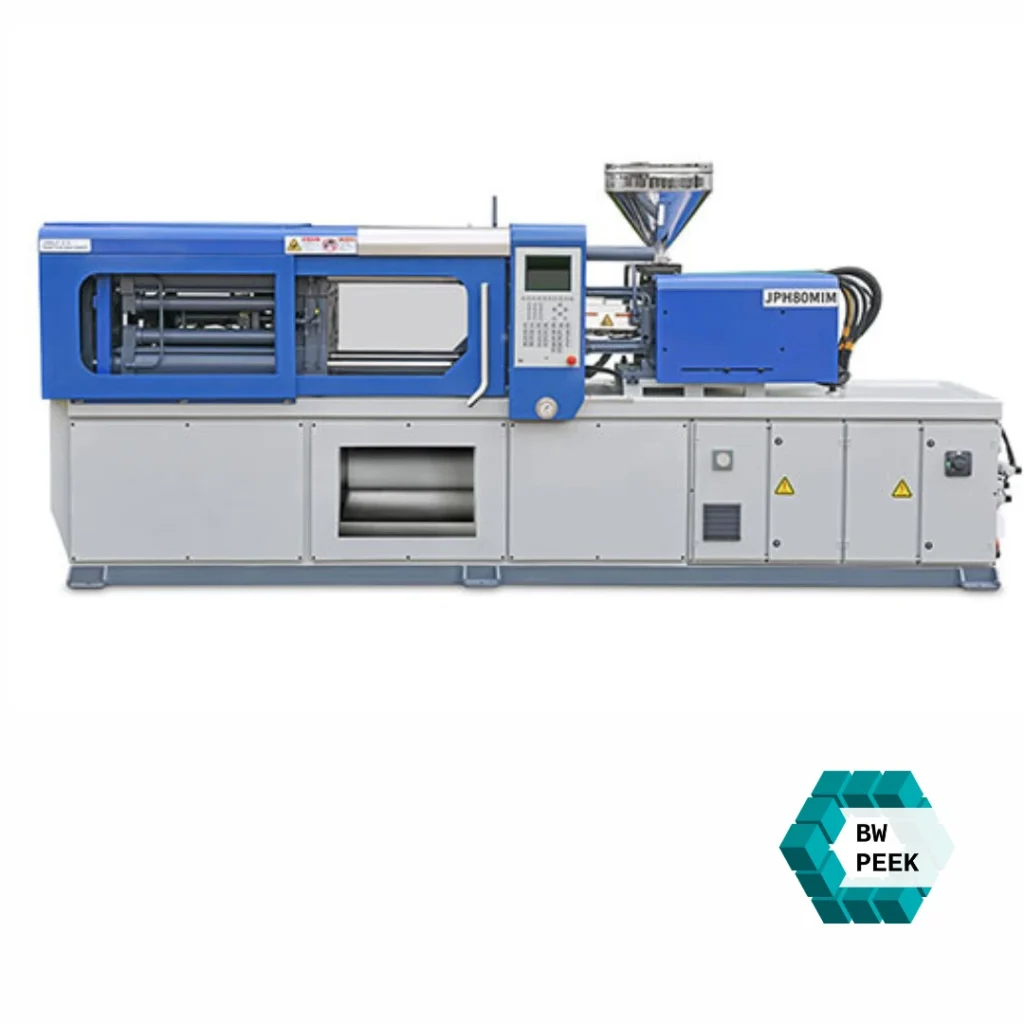

Erime noktası 343 °C'dir, bu nedenle 360˚C ile 400 °C aralığında yüksek erime sıcaklıklarını tutabilen konvansiyonel makineler erimiş halde çalışabilmektedir.

PEEK polimerinin kısa kalma süresi, işleme sırasında bileşenin ömrünün sınırlı olması nedeniyle önemlidir, söz konusu yüksek sıcaklıklar göz önüne alındığında. İdeal namlu kapasitesi, saçmanın toplam ağırlığının 2 ila 5 katıdır.

PEEK erime noktası çok yüksektir ve sıcaklık çok düşerse eriyik 343°C'nin altına bile hızla katılaşır. Bu nedenle, sıcaklık düşüşü nedeniyle 'soğuk enjeksiyon' oluşmasını önlemek için nozüle yeterince büyük bir ısıtıcı takılmalıdır.

Minimum L/D oranının 16:1 olması önerilir, ancak 18:1 ile 24:1 arasındaki oranların tercih edileceği düşünülmektedir.

Takviyesiz sınıf — 360-380℃; takviyeli sınıf — 380-400℃.

Kalıp yüzey sıcaklıkları 175-205℃’dir.

Genel enjeksiyon basıncı 70-140MPa.

Orta ila yüksek hız.

Geri basıncın 0~1,0 MPa (0~10 kgf / cm2) olarak ayarlanması önerilir.

Vida hızı genellikle 50 ila 100 rpm arasındadır, yüksek denge derecelerinde vida hızı takviye derecelerinde daha düşük çalıştırılmalıdır.

Doldurulmamış sınıflar yaklaşık 1,2–2,4% oranlarında küçülürken, doldurulmuş sınıflar 0,1–1,1% oranlarında küçülür.

Bağlama, diş açma, presleme, metal ekleme, kesme ve yüzey metalizasyonu gibi ikincil işlemlere devam edilebilir.

İç gerilimler yönetilmezse, deformasyon meydana gelebilir. Temel faktörler şunlardır:

Bu PEEK bileşenleri, örneğin bağlama, diş açma ve işleme gibi ikincil işleme tabi tutulur. Ancak, iç gerilimler yönetilmeden deformasyonun gerçekleşmesine izin verilmez.

İçsel Stresleri Yönetmek

PEEK enjeksiyon kalıplama için ideal üretici, riski en aza indirme konusunda deneyimli olmalıdır. Deneyim, kalıbı tasarlamak ve performans ve kaliteyi optimize etmek için işleme parametrelerini ayarlamak için kullanılabilir.

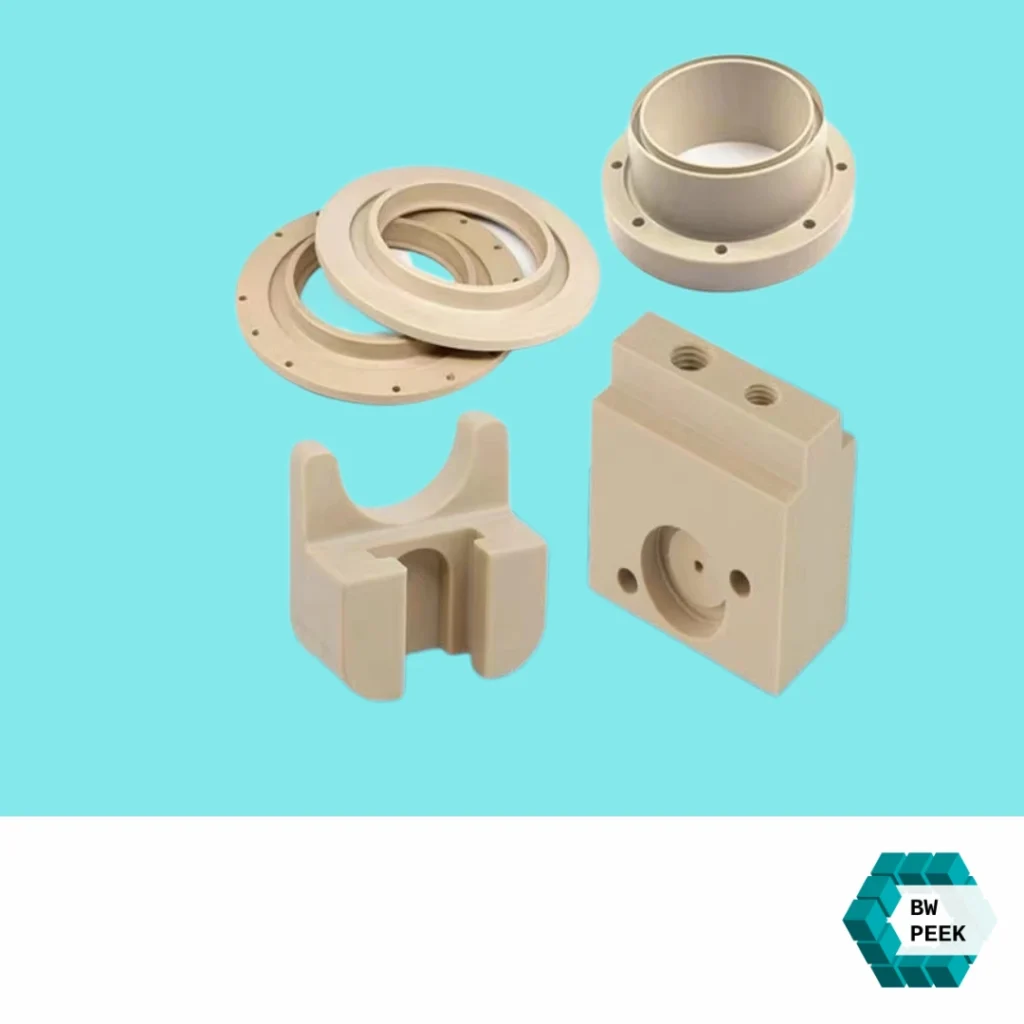

BW PEEK, sürekli ekstruderler, büyük yatay ve dikey enjeksiyon kalıplama makineleri, hassas peek enjeksiyon kalıplama makineleri ve CNC işleme merkezleri gibi gelişmiş üretim kapasitelerine sahiptir. Müşterilerin özelliklerine göre yüksek kaliteli numunelerin ve seri üretimin garanti edildiği ekstrüzyon, enjeksiyon veya sıkıştırma kalıpları tasarlayıp üretebiliyoruz.