La résine thermoplastique hautes performances PEEK (polyéther éther cétone) est appréciée pour sa stabilité chimique et thermique exceptionnelle dans les applications exigeantes. Lors du moulage du PEEK, il faut tenir compte de plusieurs facteurs, notamment l'utilisation de moules chauffés, la résistance du matériau et les techniques de traitement spécifiques requises.

Le PEEK doit être chauffé pendant le moulage par injection. Il est donc nécessaire de disposer d'un système fiable de mesure de la température et du chauffage dans le moule. Le moule doit être suffisamment résistant pour résister à des températures et des pressions élevées.

Les exigences en matière de matériaux de moulage augmentent considérablement lors de l'utilisation de polymère PEEK renforcé de fibres, car la durée de vie du moule peut être raccourcie.

Lors du moulage par injection de PEEK, il y a quelques éléments à surveiller, dont certains sont importants.

Les moulages par injection PEEK ont une structure similaire aux moules standards mais nécessitent des considérations particulières :

Pour obtenir les meilleurs résultats, la résine PEEK doit contenir moins de 0,021 TP3T p/p des polymères granulaires et doit donc être séchée jusqu'à ce que l'absorption d'humidité atmosphérique soit inférieure à 0,51 TP3T p/p. La résine PEEK séchée peut ensuite être placée dans un four à circulation d'air et séchée à 150 ℃ pendant au moins 3 heures par exemple, ou à 160 ℃ pendant 2 heures.

Pour le séchage dans un four de séchage, l'épaisseur de la matière première dans le plateau ne doit pas être supérieure à 25 mm et l'ombrage doit être évité.

La résine peek pure et la résine peek résiduelle peuvent être recyclées et injectées l'une dans l'autre.

L'utilisation de résine peek recyclée (sans charges) ne doit pas dépasser 30 pour cent du poids total et la résine peek recyclée avec charges ne doit pas dépasser 10 pour cent du total.

Nous examinons si le polymère PEEK se dégrade à 360°C si la machine est arrêtée pendant le processus de fusion à condition que le temps de séjour du polymère ne dépasse pas 1 heure. A l'inverse, le matériau se dégrade de manière assez insignifiante si la machine est arrêtée pendant plus d'une heure.

Mais si elle dépasse une heure, la température du canon doit être abaissée à 340 ℃, à 340 ℃, le polymère peek peut être conservé pendant quelques heures pour maintenir la stabilité de sa continuation dans le traitement doit augmenter la température du canon comme plus de 3 heures, le canon doit être nettoyé.

Le point de fusion maximal est de 343 °C, de sorte que les machines conventionnelles capables de maintenir des températures de fusion élevées dans la plage de 360 °C à 400 °C sont capables d'atteindre un état fondu.

Le temps de séjour court du polymère PEEK est essentiel car la durée de vie du composant est limitée lors du traitement, compte tenu des températures élevées impliquées. La capacité idéale du canon est de 2 à 5 fois le poids total de la grenaille.

Le point de fusion du PEEK est très élevé et, si la température baisse trop, la masse fondue se solidifie rapidement, même en dessous de 343 °C. Il est donc nécessaire d'installer un dispositif de chauffage suffisamment puissant au niveau de la buse pour éviter toute « injection à froid » due à la chute de température.

Un rapport L/D minimum de 16:1 est recommandé, cependant, il est estimé que des rapports compris entre 18:1 et 24:1 seraient préférables.

Qualité non renforcée — 360-380℃ ; qualité renforcée — 380-400℃.

Les températures de surface du moule sont de 175 à 205 ℃.

Pression d'injection générale de 70-140 MPa.

Vitesse moyenne à élevée.

Il est recommandé de régler la contre-pression à 0~1,0 MPa (0~10 kgf/cm2).

La vitesse de la vis a tendance à être de 50 à 100 tr/min ; pour les grades d'équilibrage élevés, la vitesse de la vis doit être inférieure pour les grades de renforcement.

Les grades non remplis rétrécissent à des taux d'environ 1,2 à 2,41 TP3T, et les grades remplis rétrécissent à des taux de 0,1 à 1,11 TP3T.

Il peut procéder à des traitements secondaires tels que le collage, le taraudage, le pressage, les inserts métalliques, la découpe et la métallisation de surface.

Si les contraintes internes ne sont pas gérées, des déformations peuvent se produire. Les facteurs clés sont les suivants :

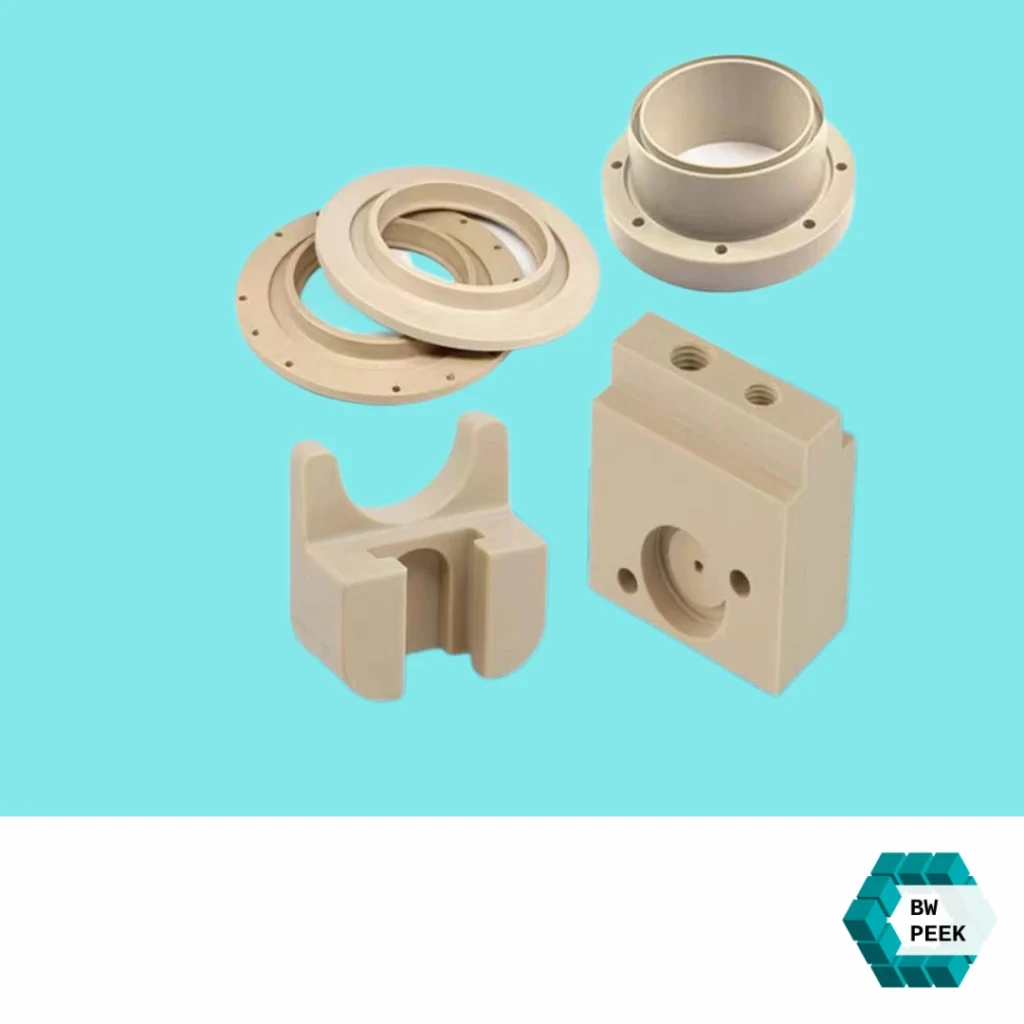

Ces composants PEEK sont soumis à des traitements secondaires, tels que le collage, le taraudage et l'usinage. Cependant, la déformation ne peut pas se produire sans une gestion des contraintes internes.

Gérer les tensions internes

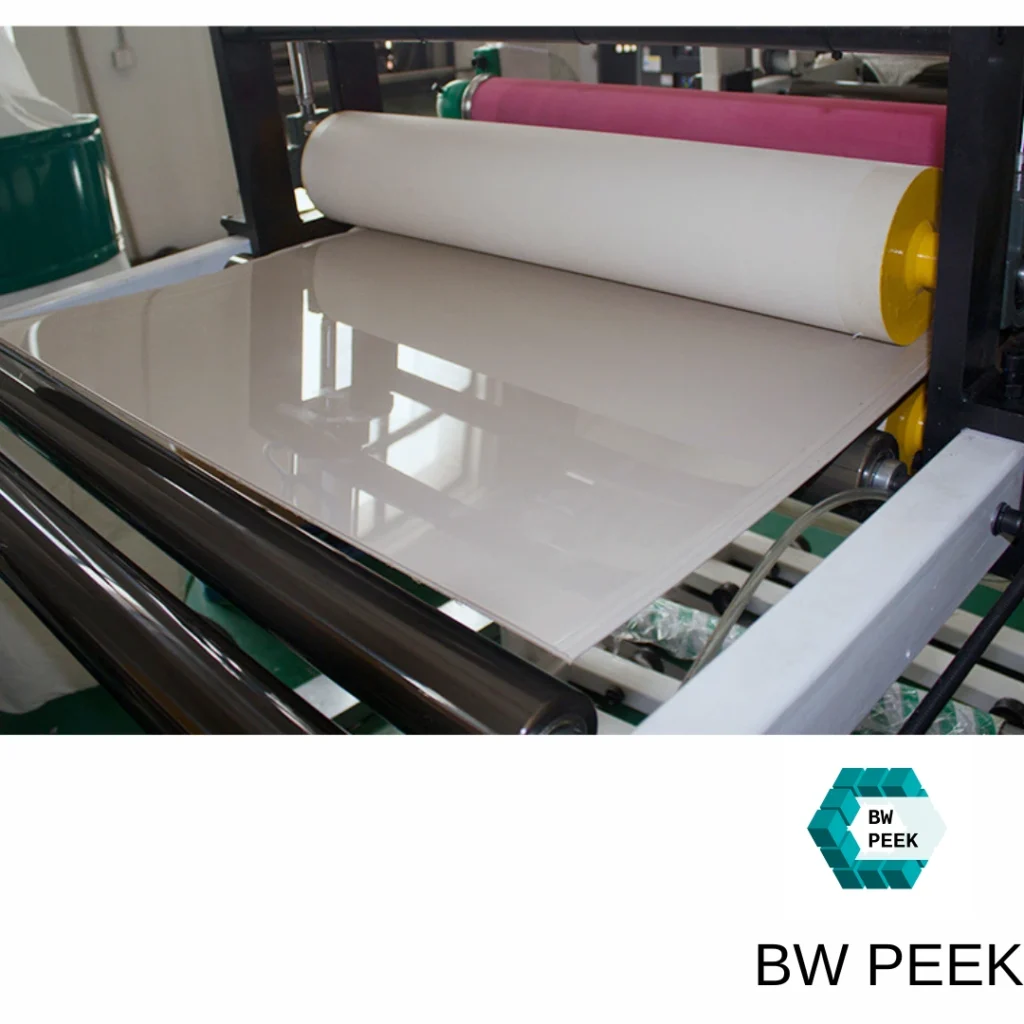

Feuilles PEEK

Pièces PEEK

Tube PEEK

Joints et bagues PEEK

Roulements PEEK

Vannes PEEK

Implants médicaux PEEK

Le fabricant idéal pour le moulage par injection de PEEK doit être expérimenté en matière de minimisation des risques. Cette expérience peut être utilisée pour concevoir le moule ainsi que pour définir les paramètres de traitement afin d'optimiser les performances et la qualité.

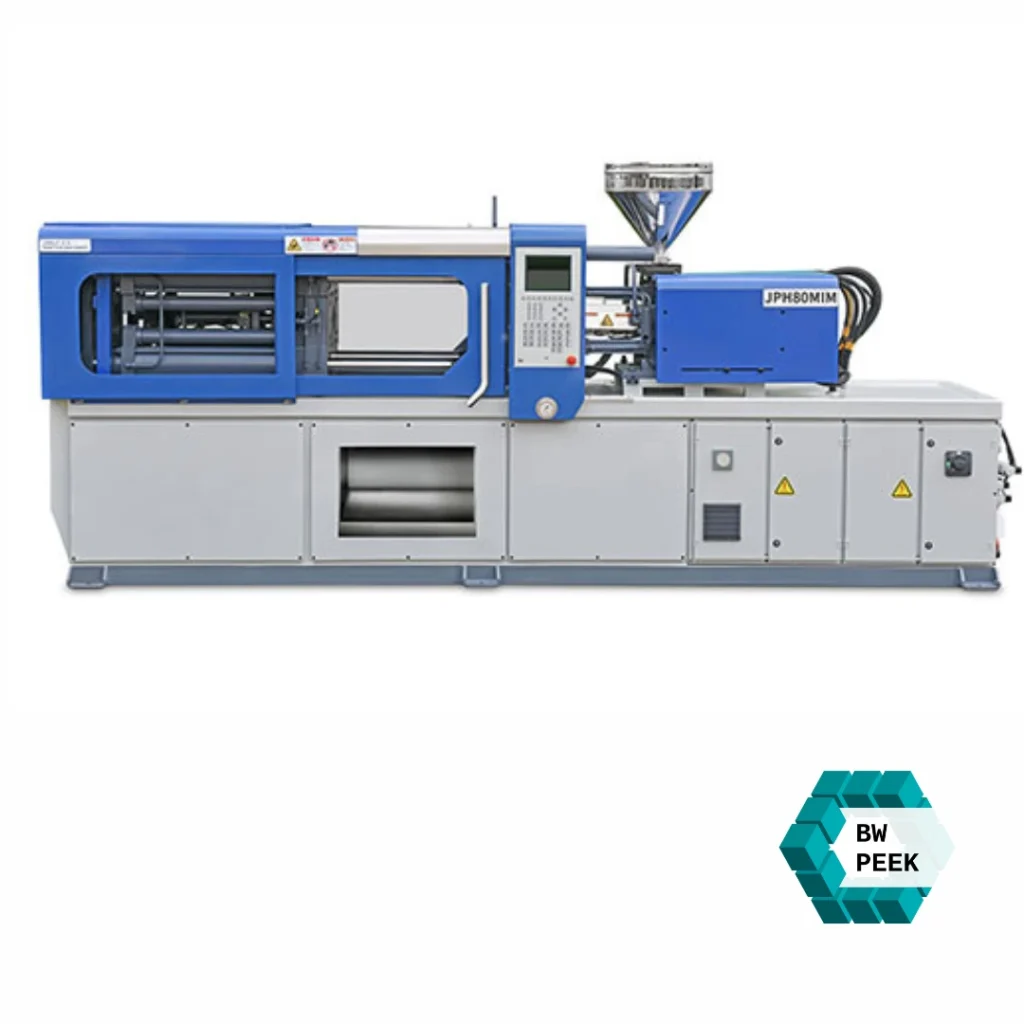

BW PEEK dispose de capacités de production avancées telles que des extrudeuses continues, de grandes machines de moulage par injection horizontales et verticales, des machines de moulage par injection de précision PEEK et des centres d'usinage CNC. Nous sommes en mesure de concevoir et de fabriquer des moules d'extrusion, d'injection ou de compression selon les spécifications des clients, ce qui garantit des échantillons de haute qualité et une production en série.