Strategien zur Materialintegrität: Sicherstellung der Authentizität von PEEK und Gewährleistung der Fertigungszuverlässigkeit

In Sektoren, in denen ein Ausfall keine Option ist – wie etwa bei der Halbleiterfertigung und der Herstellung medizinischer Geräte – ist die Echtheit von PEEK (Polyetheretherketon) nicht nur eine technische Frage der Präferenz, sondern eine Voraussetzung für die Betriebssicherheit.

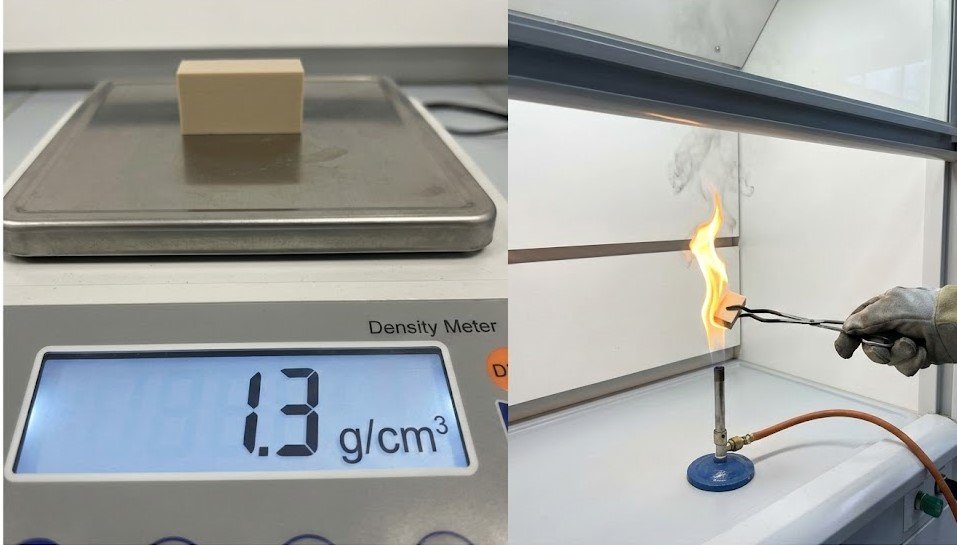

Abbildung 1: Dichtemessung von PEEK und Flammenfarbprüfung bei der Verbrennung. Die linke Abbildung zeigt, dass die Standarddichte von PEEK etwa 1,3 g/cm³ beträgt; die rechte Abbildung zeigt die charakteristische gelb-orange Flamme von PEEK bei der Verbrennung.

Die Verbreitung minderwertiger oder verfälschter Materialien auf dem Weltmarkt hat die Projektrisiken erheblich erhöht. Empirische Prüfmethoden wie Dichtemessungen (typischerweise ca. 1,3 g/cm³), Flammenbeobachtung (orangefarbene Flammen mit deutlichen Phenolemissionen) oder Schwefelsäurebeständigkeitstests liefern zwar einen Referenzwert, sind aber letztlich nur diagnostisch.

Eine robustere Engineering-Strategie beinhaltet den Übergang von der “nachträglichen Überprüfung” zur “proaktiven Steuerung von Lieferkette und Prozessen”. Dies erfordert eine kritische Bewertung der Fertigungsmethoden – subtraktives Bearbeiten versus Spritzgießen – und ihrer jeweiligen Rolle bei der Sicherstellung der Materialkonsistenz.

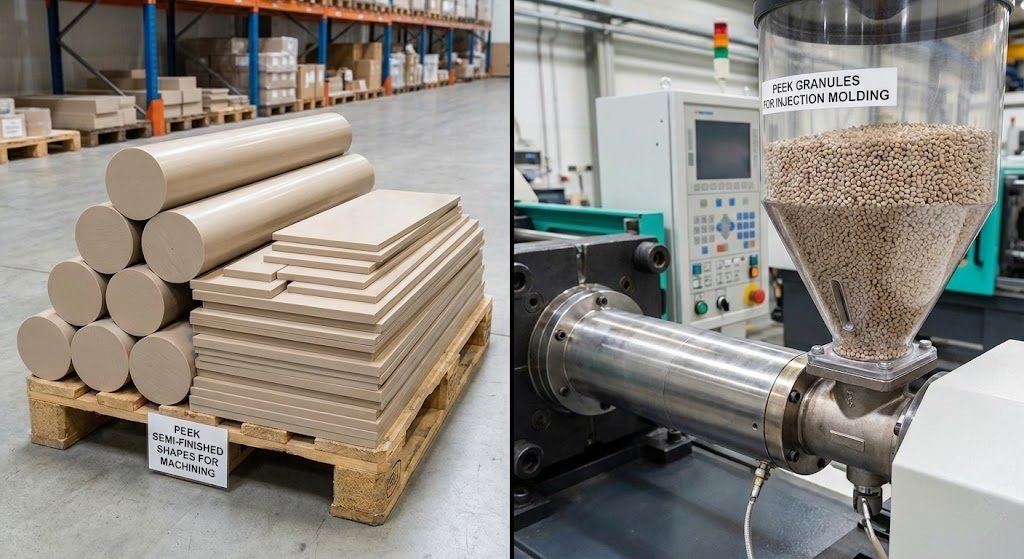

Die spanende Bearbeitung stellt Bauteile aus Halbzeugen her, wie zum Beispiel Stangen Und Teller. Dieser Ansatz bietet zwar eine unübertroffene Flexibilität für schnelles Prototyping und die Herstellung von Ersatzteilen in kleinen Stückzahlen, seine Zuverlässigkeit wird jedoch grundsätzlich durch die Integrität des gekauften Lagerbestands eingeschränkt.

Abbildung 2: Vergleich von PEEK-Profilen für die spanende Bearbeitung (links) und PEEK-Granulat für das Spritzgießen (rechts). Unterschiedliche Fertigungswege erfordern unterschiedliche Materialsteuerungsmodelle.

Strukturelle Verunreinigungen oder chemische Unregelmäßigkeiten im Rohmaterial bleiben beim Zerspanen oft unsichtbar. Daher kann die Präzisionsbearbeitung minderwertiges Rohmaterial nicht kompensieren. Diese Abhängigkeit stellt eine immense Vertrauenslast an den Materiallieferanten und erfordert eine umfassende Validierung auf Chargenebene – ein Prozess, der beim Übergang zur Serienproduktion erhebliche Herausforderungen an die Qualitätskontrolle mit sich bringt.

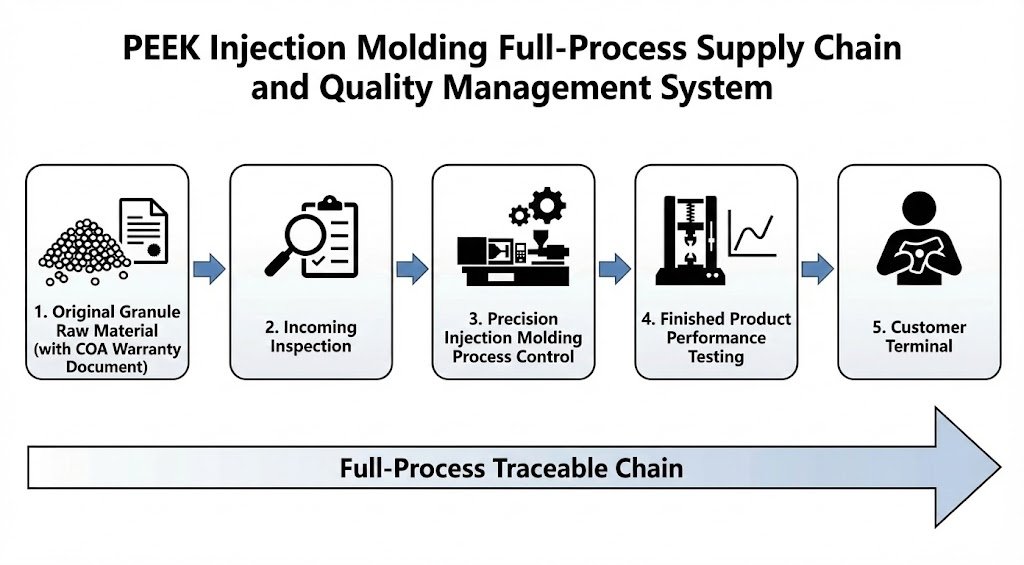

Im Gegensatz dazu bietet ein systematisches Spritzgussverfahren ein umfassenderes und nachvollziehbares Modell für das Materialmanagement. Die professionelle PEEK-Verarbeitung beginnt nicht erst an der Maschine, sondern mit einer strengen Harzqualifizierung und der Überprüfung der Analysezertifikate (COA).

Noch wichtiger ist, dass der Spritzgießprozess selbst als eine Art “Leistungstest” fungiert. PEEK besitzt ein extrem enges thermisches Verarbeitungsfenster; seine rheologischen (Fließ-) und Kristallisationseigenschaften stabilisieren sich nur unter spezifischen, hochpräzisen Parametern. Verfälschte oder minderwertige Kunststoffe erreichen diese rheologischen Schwellenwerte typischerweise nicht, was sich bereits in der Pilotphase in erkennbaren Defekten wie unvollständigem Spritzguss, Oberflächenunebenheiten oder signifikanter mechanischer Beeinträchtigung äußert. Ein ausgereiftes Spritzgießverfahren dient daher als inhärente technische Barriere gegen gefälschte Materialien.

Abbildung 3: Durchgängige Lieferkette und Qualitätsmanagementsystem für PEEK-Spritzguss. Eine lückenlose Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Produkt ist entscheidend für die Sicherstellung der Materialauthentizität.

Aus operativer Sicht setzen führende Spritzgussunternehmen auf bewährte, langfristige Materiallieferanten, um eine gleichbleibende Qualität von Charge zu Charge zu gewährleisten. In modernen Produktionszentren wie Dongguan nutzen renommierte PEEK-Spezialisten integrierte Lösungen, die Materialauswahl, Lieferantenaudits und Produktionsstabilität umfassen. Dieser ökosystembasierte Ansatz wandelt die Unsicherheit bezüglich der Materialauthentizität in einen transparenten und steuerbaren Arbeitsablauf um.

Während die spanende Bearbeitung für F&E-Versuche und die Herstellung von nicht standardisierten großen Teilen weiterhin unverzichtbar ist, bietet das Spritzgießen einen robusteren Weg für eine hochzuverlässige, designfeste Produktion.

Der wirksamste Schutz vor Echtheitsrisiken bei PEEK liegt nicht in der Abhängigkeit von Endanwendertests, sondern in der Wahl eines Fertigungspartners mit internem Materialmanagement. Eine leistungsstarke PEEK-Lösung zeichnet sich letztlich durch eine lückenlose und verlässliche Lieferkette aus – vom Rohgranulat bis zum fertigen, einsatzbereiten Bauteil.