Mit der Weiterentwicklung der Elektrofahrzeugtechnologie und von Hochspannungsanwendungen ist die Nachfrage nach Materialien, die extremen elektrischen und Umweltbedingungen standhalten, so groß wie nie zuvor. Ein Material, das diesen Wandel vorantreibt, ist PEEK-Draht (Polyetheretherketon). PEEK-Draht ist bekannt für seine außergewöhnliche elektrische Isolierung, thermische Stabilität und mechanische Belastbarkeit und ersetzt zunehmend herkömmliche Kupferlackdrähte, insbesondere in Hochspannungsantriebssystemen von 800 V bis 1200 V.

Die Spannungsfestigkeit von PEEK-Draht variiert mit dem Durchmesser:

Draht mit 0,10 mm Durchmesser – geeignet für Anwendungen, die eine Isolierung von Hunderten bis Tausenden von Volt erfordern

Draht mit 0,50 mm Durchmesser – hält über 5.000 Volt stand

1,00 mm und größer – über 10.000 Volt und bietet robusten Schutz für Hochleistungsanwendungen

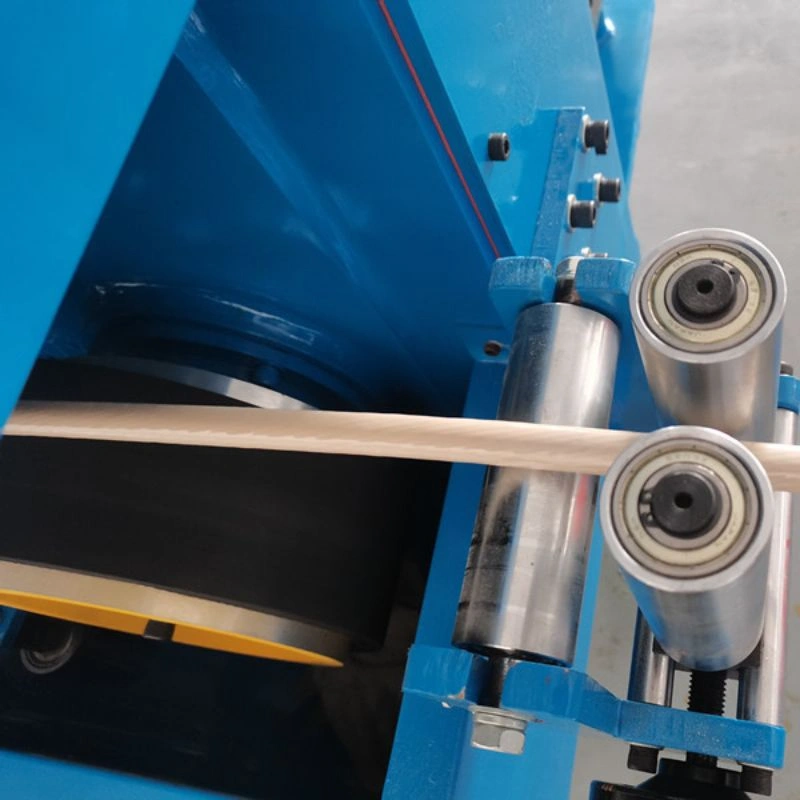

Extrudierter PEEK-Flachdraht ermöglicht einen einfacheren Herstellungsprozess und sorgt für höhere Produktstabilität. Im Gegensatz zu herkömmlichen Drähten benötigt er keine mehrfache Beschichtung oder Einbrennung, um eine hervorragende Druckfestigkeit zu erreichen. Darüber hinaus hält er wiederholtem Biegen stand, ohne zu reißen, und eignet sich daher ideal für die Verarbeitung von Haarnadeln in Motorwicklungen.

Dank jahrelanger Erfahrung in der Entwicklung und Herstellung von Motorlackdrähten hat die BW Material Company dank der engagierten Bemühungen ihrer Forschungs- und Entwicklungsteams sowie ihrer technischen Teams erfolgreich PEEK-isolierte Drähte entwickelt. Diese Drähte bieten hohe Temperaturbeständigkeit, hervorragende Flammhemmung, verbesserte Hochspannungsleistung, Strahlungsbeständigkeit und hervorragende mechanische Festigkeit.

Die Spannungsfestigkeit von PEEK-Draht hängt von seinem Durchmesser ab:

| Eigentum | Spezifikation |

| Elektrische Isolierung | Exzellent |

| Durchschlagsfestigkeit | 20–24 kV/mm |

| Zugfestigkeit | Hoch |

| Thermische Stabilität | Bis 240°C |

| Glasübergangstemperatur (Tg) | ~143 °C |

| Betriebstemperaturbereich | -40 °C bis 130 °C |

| Chemische Resistenz | Hervorragend beständig gegen ATF, Kraftstoffe und Lösungsmittel |

| Wärmeleitfähigkeit | 0,35 W/m·K (höher als Aramidpapier mit 0,1 W/m·K) |

| VOC-Emissionen | Keine – umweltfreundlich |

| Harzaufnahme | Schnell, da niedrige Viskosität bei der Verarbeitung |

| Ausdehnungskoeffizient | 48 ppm (niedrige Temperatur) bis 208 ppm (hohe Temperatur) |

| NEIN | B | T | T | T | T | T | T | T | T | T | T | T | T | T | T | T | T | T | T | T | T |

| 1 | 0.3 | 0.2 | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / |

| 2 | 0.5 | 0.2 | 0.5 | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / | / |

| 3 | 1 | 0.2 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | / | / | / | / | / | / | / | / | / | / | / | / | / |

| 4 | 2 | 0.2 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | / | / | / | / | / | / | / | / | / | / | / | / | / |

| 5 | 3 | 0.2 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | / | / | / | / | / | / | / | / | / | / |

| 6 | 4 | 0.2 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | / | / | / | / | / | / |

| 7 | 5 | 0.2 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | / | / | / |

| 8 | 6 | 0.2 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 |

| 9 | 7 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / |

| 10 | 8 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / |

| 11 | 9 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / |

| 12 | 10 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / |

| 13 | 12 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / |

| 14 | 14 | 0.5 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / |

| 15 | 16 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / | / |

| 16 | 18 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / | / |

| 17 | 20 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / | / |

| 18 | 23 | 0.75 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / | / |

| 19 | 25 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.25 | 2.5 | 2.75 | 3 | 3.25 | 3.5 | 3.75 | 4 | 4.25 | 4.5 | 4.75 | 5 | / | / | / |

PEEK-isolierte Drähte verändern die Art und Weise, wie Industrien Hochleistungssysteme entwickeln. Zu den wichtigsten Anwendungsbereichen gehören:

Elektrofahrzeuge (EVs) – für Antriebsmotoren, Wechselrichter und Batteriesysteme

Hochspannungsmotoren und -generatoren – besonders flache Wickeltechnologien

Luft- und Raumfahrt- und Verteidigungssysteme – wo leichte, langlebige Kabel entscheidend sind

Industrierobotik – Betrieb unter ständiger thermischer und mechanischer Belastung

Medizinische und diagnostische Geräte – wo Präzision und Isolationszuverlässigkeit entscheidend sind

Breitenbereich: 0,30 mm bis 25,00 mm

Dickenbereich: 0,20 mm bis 5,00 mm

Breite-Dicke-Verhältnis: Zwischen 1:1 und 1:30

Emaille-Dickengrade (Dicke der Isolierung vor der Seite):

Grad 0: Über 150 µm — Schmelzdicke: 0,15 mm | BDV: >20.000 V | PDIV: >2.100 V

Klasse 1: 120–150 µm — Schmelzdicke: 0,120–0,150 mm | BDV: >15.000 V | PDIV: >1.800 V

Klasse 2: 90–120 µm — Schmelzdicke: 0,090–0,120 mm | BDV: >12.000 V | PDIV: >1.600 V

Klasse 3: 60–90 µm — Schmelzdicke: 0,060–0,090 mm | BDV: >9.000 V | PDIV: >1.400 V

Klasse 4: 30–60 µm — Schmelzdicke: 0,030–0,060 mm | BDV: >6.000 V | PDIV: >1.200 V

Durchmesserbereich: Ø0,65 mm bis Ø4,20 mm

Emaille-Dickengrade (Dicke der Isolierung vor der Seite):

Grad 0: Über 150 µm — Schmelzdicke: 0,15 mm | BDV: >20.000 V | PDIV: >2.100 V

Klasse 1: 120–150 µm — Schmelzdicke: 0,120–0,150 mm | BDV: >15.000 V | PDIV: >1.800 V

Klasse 2: 90–120 µm — Schmelzdicke: 0,090–0,120 mm | BDV: >12.000 V | PDIV: >1.600 V

Notiz:

BDV (Durchbruchspannung) gibt die maximale Spannung an, der die Isolierung standhalten kann, bevor sie durchbricht.

PDIV (Teilweise Entladungs-Einsatzspannung) bezieht sich auf die Mindestspannung, bei der eine Teilentladung auftritt.