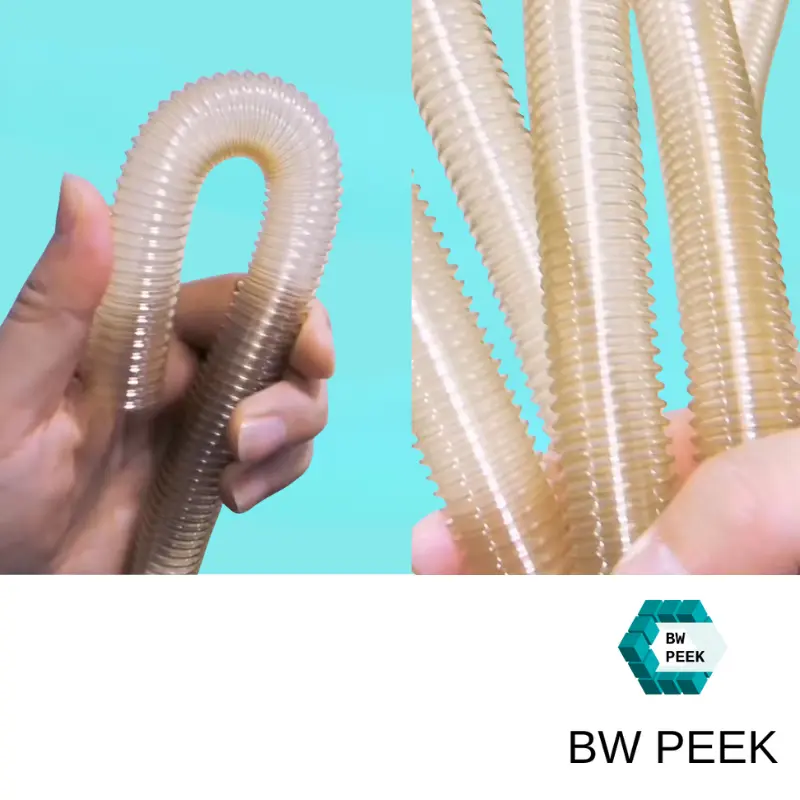

Les soufflets en PEEK sont idéaux pour les conceptions nécessitant des températures élevées en présence d'alcalis forts ou de solvants organiques, comme les pompes à membrane ou les lignes de dosage des usines chimiques. Leur résistance à la corrosion et à la fatigue en font une alternative de choix lorsque le PTFE ou ses substituts métalliques ne suffisent pas.

Les soufflets en PEEK constitueraient une solution idéale pour les systèmes semi-conducteurs en banc humide, où la pureté chimique et la génération de particules sont primordiales. Leur faible dégazage et leur module élevé permettent de maintenir l'intégrité du système en cas de mouvements répétitifs.

Spectromètres de masse ou autres instruments d'analyse Dans le cas des chambres à vide, les soufflets en PEEK peuvent être utilisés comme élément de protection flexible, bien que les concepteurs doivent vérifier qu'il peut être utilisé sous vide, et les limites de dégazage et la nécessité d'un étuvage doivent être prises en compte.

Les soufflets PEEK avec la bonne combinaison de nuances et de traitement peuvent être utilisés dans les fluides médicaux, les équipements stérilisables et d'autres conditions contrôlées, en particulier lorsque les pièces métalliques sont inappropriées ou trop lourdes et que le PTFE n'est pas assez résistant.

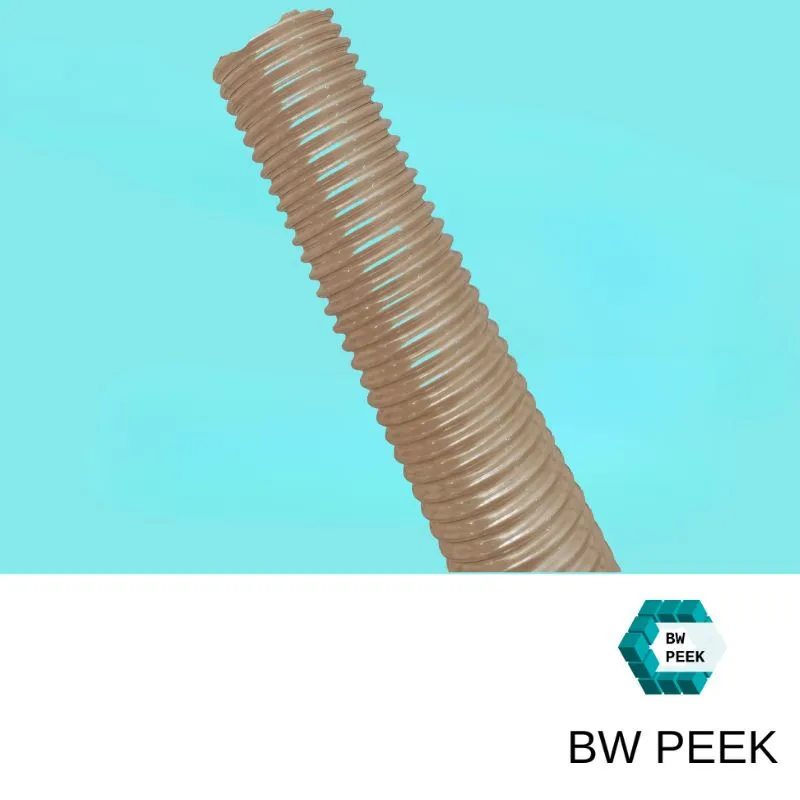

De plus, il peut être utilisé comme gaine de protection de câbles en environnements corrosifs, comme tuyauterie sous vide et sous pression dans les systèmes haute température, comme équipement pharmaceutique et agroalimentaire exigeant propreté et durabilité, comme système de gestion des fluides dans les industries automobile et aérospatiale, et comme conduite d'alimentation et de refoulement pour les pétroliers, les cuves de stockage, les navires et les réacteurs. Il peut remplacer des matériaux de tuyauterie tels que le graphite, la céramique et le verre, dont la résistance mécanique est moindre.

Le PEEK offre une résistance mécanique et une rigidité supérieures (avantages en mouvement dynamique et résistance à la fatigue). Le PTFE est le meilleur en termes d'inertie chimique (notamment aux acides forts). En cas d'environnement chimique très agressif, le PTFE peut être utilisé. Lorsque le mouvement, la résistance et la durabilité sont des facteurs importants, le PEEK constitue un meilleur choix.

Dans la plupart des fiches techniques, le PEEK est résistant à l'hydroxyde de sodium (par exemple, 10-50% NaOH à 100 °C ou moins) à 100 °C ou moins. Mais au-dessus de l'acide sulfurique concentré 10%, ses performances ne sont pas si fiables et des tests spéciaux ou d'autres matériaux peuvent être nécessaires.

Le PEEK peut être utilisé dans les systèmes sous vide, mais les polymères présentent généralement un dégazage et une perméabilité plus élevés que les métaux. Pour les applications UHV, il est important de vérifier la capacité d'étuvage, les taux de dégazage et la nécessité d'un soufflet métallique.

Les options typiques incluent l'usinage (flexible pour la personnalisation), le moulage par injection/compression (adapté à la production en volume) et le moulage par trempage (idéal pour les composants à parois minces ou à géométrie complexe).

| OD (POUCES) | Diamètre extérieur (MM) | ID +/- POUCE | DE +/- MM | mur-T(POUCES) | mur-T(MM) |

| 3 /16 | 4.76 | 0.182-0.192 | 4.62-4.88 | 0.005 | 0.127 |

| 1 /4 | 6.35 | 0.245-0.255 | 6.22-6.48 | 0.007 | 0.178 |

| 3 /8 | 9.53 | 0.370-0.380 | 9.40-9.65 | 0.01 | 0.254 |

| 1 /2 | 12.7 | 0.493-0.507 | 12.5-12.9 | 0.012 | 0.305 |

| 5 /8 | 15.9 | 0.618-0.632 | 15.9-16.1 | 0.012 | 0.305 |

| 3 /4 | 19.1 | 0.740-0.760 | 18.8-19.3 | 0.015 | 0.381 |

| 7 /8 | 22.2 | 0.860-0.890 | 21.8-22.6 | 0.015 | 0.381 |

| 1.0 | 25.4 | 0.980-1.02 | 24.9-25.9 | 0.02 | 0.508 |