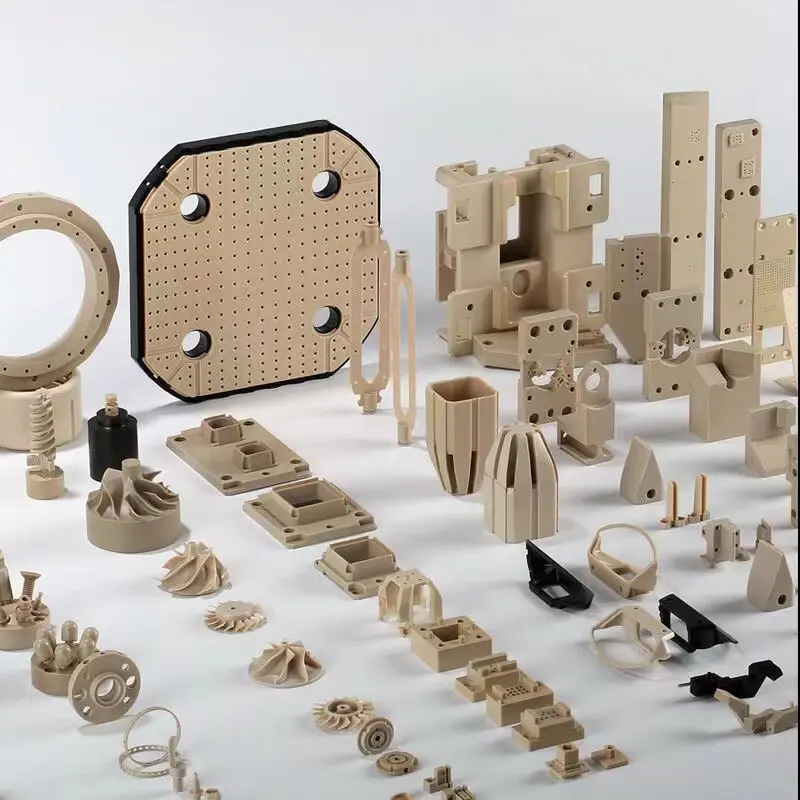

PEEK veya Polietereterketon, olağanüstü mekanik özellikler ve kimyasal direnç kombinasyonuyla tanınan yüksek performanslı bir termoplastik polimerdir. Bir mühendislik plastiği olarak PEEK, hem ham plastik malzeme olarak hem de hassas PEEK parçalarına dönüştürüldüğünde çok yönlülüğünü sergileyerek, çeşitli endüstrilerdeki zorlu uygulamalar için sıklıkla tercih edilmektedir.

Polietereterketon (bazen PEEK olarak kısaltılır), poliarileterketon (PAEK) ailesinden yüksek performanslı bir termoplastik polimerdir. Polietereterketon, PEEK polimerinin tekrarlarındaki eter ve keton fonksiyonel gruplarının varlığının vurgulandığı, polimerin kimyasal yapısını belirten bir isimdir. PEEK, Victrex 152 adlı popüler bir markadır. Mekanik mukavemet, alışılmadık sıcaklık sınırları ve kimyasallara karşı inertlik gibi özelliklerin birleşimi sayesinde benzersiz bir özellik sunan yarı kristal, dolgusuz bir PEEK plastik malzemedir.

PEEK plastiğinin özellikleri onu yüksek performanslı bir malzeme haline getirir. PEEK, yüksek çekme dayanımı, eğilme dayanımı ve sertlik gibi üstün mekanik özellikler sergiler; bu özellikler yüksek sıcaklıklarda bile geçerlidir. Çok çeşitli maddelere karşı mükemmel kimyasal direnç göstererek zorlu ortamlar için uygundur. PEEK ayrıca etkileyici boyut kararlılığı, düşük sürtünme katsayısı ve aşınma direnciyle öne çıkar ve bu da PEEK rulman sınıfı olarak kullanılmasına katkıda bulunur.

PEEK plastiği, özellikleri sayesinde yüksek performanslı bir malzemedir. PEEK, yüksek çekme dayanımı, eğilme dayanımı ve sertlik gibi mükemmel mekanik özelliklere sahiptir ve yüksek sıcaklıklarda bile mükemmel performans gösterir. Ayrıca, çoğu maddeye karşı olağanüstü kimyasal direnç gösterdiğinden zorlu ortamlarda kullanıma uygundur. PEEK ayrıca mükemmel boyut kararlılığı, düşük sürtünme katsayısı ve aşınma direnci gibi özellikleriyle PEEK rulman sınıfı olarak kullanılmasına katkıda bulunur.

PEEK'in özel özellikleri, onu çeşitli mühendislik kullanımlarında paha biçilmez kılar. PEEK plastiği, yangın durumunda yüksek mukavemet, düşük duman ve zehirli gaz salınımı gerektiren havacılık ve uzay sektöründe kullanılır. Petrol ve gaz endüstrileri, kimyasal direnci ve yüksek sıcaklıklara dayanıklılık özelliği nedeniyle zorlu kuyu içi koşullarında PEEK kullanır. Ayrıca, gıda temasında kullanılabilen PEEK türleri de mevcuttur ve bu da sıcak su veya buhara maruz kalabileceği gıda işleme üretim alanlarındaki uygulamasını daha da artırır.

PEEK plastiği, zorlu mühendislik çalışmalarında kullanıma uygun mükemmel sertlik ve mukavemet kombinasyonuna sahiptir. PEEK malzemesi, yüksek çekme ve eğilme mukavemetine sahiptir ve bu sayede deformasyon veya kırılma olmadan yüksek yük ve gerilime dayanabilir. PEEK, diğer termoplastik polimerlerin aksine, yüksek sıcaklıklarda bile mekanik özelliklerinin çoğunu korur. PEEK ile işlenmiş parçalar ayrıca sertlik açısından da optimize edilebilir.

PEEK'in fiziksel özellikleri onu kullanışlı bir malzeme haline getirir. Malzemenin düşük ısı iletkenliği, ısı yalıtımı gerektiren yerlerde kullanışlı olmasını sağlar. PEEK ayrıca termal olarak oldukça kararlıdır ve geniş bir sıcaklık aralığında iyi mekanik özelliklere ve boyut kararlılığına sahiptir. Isıl sapma sıcaklığının PEEK kalitesinden etkilendiği görülmektedir. PEEK'ten üretilen parçalar 150°C'nin üzerindeki sıcaklıklarda mekanik olarak tokluğunu korur.

Yüksek kaliteli PEEK bileşenleri üretmek için en yaygın kullanılan tekniklerden biri CNC işlemedir. Karmaşık geometriler ve dar toleranslar üretilebilir; bu nedenle, bu işlem hassasiyet ve tekrarlanabilirliğin öncelikli olduğu uygulamalarda kullanılabilir. PEEK'in güçlü yönleri ve aşındırıcı özellikleri, CNC takımları ve teknikleri kullanılarak işlenmesini zorlaştırır; ancak PEEK ile işlenmiş parçaların nihai ürünü daha iyi performans ve dayanıklılık ile öne çıkar. Victrex PEEK, kolayca CNC ile işlenebilir.

PEEK işlenmiş parçalar, diğer bileşenlerle karşılaştırıldığında olumsuz birçok avantaja sahiptir. Yüksek çekme ve eğilme dayanımı gibi mekanik özellikleri ve sertliği, parçaların zorlu yükleme ve streslere dayanabilmesini sağlar. PEEK'in güçlü kimyasal direnci, zorlu ortamlarda kullanılmasını sağlarken, boyutsal kararlılığı, parçanın şeklini ve boyutunu zaman içinde ve farklı sıcaklıklarda korumasını sağlar. PEEK rulman sınıfları, sürtünme açısından optimize edilmiştir.

İşlenmiş PEEK'in yüksek kaliteli özellikleri, onu çok çeşitli endüstrilerde uygulanabilir hale getirir. PEEK parçalar, yüksek mukavemet, düşük duman ve toksik gaz salınımı nedeniyle uçak iç mekanlarında ve motor parçalarında kullanıldığı havacılık endüstrisinde uygulama alanı bulur. PEEK'ler, biyouyumlu ve sterilize edilebilir olması nedeniyle tıbbi cihaz üretim sürecinde implant ve cerrahi aletlerde kullanılır. Ayrıca, PEEK plastiğin daha yüksek mekanik mukavemeti ve kimyasallara karşı direnci, petrol ve gaz endüstrisinde kullanılan bileşenlerin önemli özellikleridir.

PEEK enjeksiyon kalıplama, PEEK plastikten yüksek toleranslı, karmaşık şekillerin üretimini içeren ileri teknoloji bir üretim yöntemidir. PEEK bileşeninin eritilmesi ve yüksek basınç altında kalıp boşluğuna enjekte edilmesiyle tek adımda gerçekleştirilir. PEEK'in yüksek performans özellikleri nedeniyle, bu yöntemi kullanmak için özel sıcaklık kontrolü ve ekipmanlara ihtiyaç vardır. Kalıplanmış parçalar, soğutulup katılaştırıldıktan sonra kalıptan çıkarılır. BWPEEK türü, PEEK enjeksiyonunun etkisini etkileyebilir. Bu işlem sayesinde parçalar hızlı ve verimli bir şekilde üretilebilir.

PEEK enjeksiyon kalıplı parçalar, esneklik ve yüksek hacimli üretim toleransı gibi sayısız avantaj sunar. Bu teknik, karmaşık geometrilerin üretilmesine olanak tanır. PEEK'in olağanüstü mekanik özellikleri (yüksek çekme mukavemeti ve sertlik), enjeksiyon kalıplı parçalarda korunur ve bu nedenle zorlu uygulamalara uygulanabilir. Plastikten yapılmış bileşenler elde etmek için mükemmel bir yöntemdir. PEEK enjeksiyon kalıplama, CNC işlemeyle rekabet edebilir.

PEEK enjeksiyon kalıplamanın sayısız avantajı olmasına rağmen, bir dizi zorluğu da vardır. PEEK yüksek bir erime noktasına sahiptir ve özel ekipman ve dikkatli sıcaklık kontrolü gerektirir. Yüksek kaliteli kalıplanmış parçalar üretmek için, polimer malzemelerin akışını kontrol altına almak ve kalıplanmış parçadaki boşluklar veya eğrilmeler yoluyla ortaya çıkan kusurları ortadan kaldırmak önemlidir. Ayrıca, PEEK malzemesinin fiyatı diğer termoplastiklere göre orantısız derecede yüksektir ve bu nedenle israfı azaltmak amacıyla süreci optimize etmek önemlidir. PEEK polimeri mükemmel bir plastik malzemedir, ancak dikkatli olunmalıdır.

PEEK, mekanik özellikler, termal kararlılık ve kimyasal direncin olağanüstü bir karışımına sahip olması nedeniyle diğer yüksek performanslı polimerlere kıyasla benzersizdir. Diğer polimerler belirli alanlarda yüksek performans gösterebilir, bu doğrudur, ancak PEEK daha dengeli bir performans sunarak daha geniş bir uygulama kategorisine uygulanabilirliğini artırmıştır. Örneğin, bazı floropolimerler üstün kimyasal dirençleri söz konusu olduğunda rekabet etmek zordur, ancak mekanik dayanım ve sertlik açısından PEEK ile rekabet edemezler. PEEK ve dolgusuz PEEK sınıfları aynı değildir. Gelişmiş fiziksel özelliklere sahiptir.

Belirli bir uygulama için plastik malzeme seçerken hem maliyet hem de performans dikkatlice göz önünde bulundurulmalıdır. PEEK genellikle ticari termoplastiklerden daha pahalıdır; ancak üstün özellikleri, zorlu uygulamalarda daha yüksek maliyeti haklı çıkarabilir. PEEK'in kalitesi de fiyatı etkiler. Uygulama alanları arasında havacılık ve uzay yer alır. PEEK'ten üretilen bir plastik parçanın harika özellikleri vardır. Mekanik dayanımı da yüksektir.

PEEK ve diğer yüksek performanslı polimer uygulamalarının geleceği, malzemenin özelliklerini iyileştirmek, maliyetleri düşürmek ve uygulama alanlarını artırmak için devam eden araştırma ve geliştirme çalışmalarıyla parlak görünüyor. Polimer kimyası ve işleme teknolojilerindeki gelişmeler, daha sünek ve darbeye daha dayanıklı PEEK gibi üstün mekanik özelliklere sahip yeni PEEK türlerinin ortaya çıkmasını sağlıyor. Ayrıca, PEEK'in eklemeli üretimde kullanımına olan ilgi artıyor ve bu da karmaşık bileşenler üretme olanağı sağlıyor. PEEK plastiği, CNC frezeleme yoluyla eklemeli üretimde kullanılabilir.