La resina termoplástica de alto rendimiento PEEK (poliéter éter cetona) es apreciada por su excelente estabilidad química y térmica en aplicaciones exigentes. Al moldear PEEK, hay varios aspectos que se deben tener en cuenta, entre los que se incluyen el uso de moldes calentados, la resistencia del material y las técnicas de procesamiento específicas requeridas.

Como el PEEK debe calentarse durante el moldeo por inyección, se requiere un sistema de medición de temperatura y calentamiento confiable en el molde. Deben mantener el molde lo suficientemente resistente a altas temperaturas y presiones.

Los requisitos para los materiales de los moldes aumentan sustancialmente cuando se utiliza polímero PEEK reforzado con fibra, ya que el ciclo de vida del molde puede acortarse.

Durante el moldeo por inyección de PEEK hay algunas cosas que controlar, algunas de las cuales son importantes.

Los moldes de inyección de PEEK son similares en estructura a los moldes estándar, pero requieren consideraciones especiales:

Para obtener los mejores resultados, la resina PEEK debe tener menos de 0,021 TP3T p/p de polímeros granulares y, por lo tanto, debe secarse hasta que la absorción de humedad atmosférica sea inferior a 0,51 TP3T p/p. La resina PEEK seca se puede colocar luego en un horno de circulación de aire y secar a 150 ℃ durante al menos 3 horas, por ejemplo, o a 160 ℃ durante 2 horas.

Para el secado en horno de secado, el espesor de la materia prima en la bandeja no debe ser mayor a 25 mm y se debe evitar la formación de sombras.

La resina peek pura y la resina peek residual se pueden reciclar e inyectar entre sí.

El uso de resina peek reciclada (sin rellenos) no debe exceder el 30 por ciento del peso total y la resina peek reciclada con rellenos no debe exceder el 10 por ciento del total.

Examinamos si el polímero peek se degrada a 360 °C si la máquina se apaga durante el proceso de fusión con la condición de que el tiempo de residencia del polímero no supere una hora. Por el contrario, el material se degrada de manera bastante insignificante si la máquina permanece apagada durante más de una hora.

Pero si excede una hora, la temperatura del barril debe reducirse a 340 ℃, a 340 ℃, el polímero peek se puede mantener durante algunas horas para mantener la estabilidad de su continuación en el procesamiento debe aumentar la temperatura del barril como más de 3 horas, el barril debe limpiarse.

El punto de fusión máximo es de 343 °C, por lo que las máquinas convencionales que pueden mantener altas temperaturas de fusión en el rango de 360 °C a 400 °C son capaces de alcanzar un estado fundido.

El corto tiempo de residencia del polímero PEEK es esencial, ya que la vida útil del componente es limitada durante el procesamiento, considerando las altas temperaturas involucradas. La capacidad ideal del cañón es de 2 a 5 veces el peso total del perdigón.

El punto de fusión del PEEK es muy alto y, si la temperatura baja demasiado, la masa fundida se solidifica rápidamente, incluso por debajo de 343 °C. Por lo tanto, es necesario instalar un calentador de gran capacidad en la boquilla para evitar la inyección de frío debido a la caída de temperatura.

Se recomienda una relación L/D mínima de 16:1, aunque se considera que serían preferibles relaciones entre 18:1 y 24:1.

Grado no reforzado: 360-380 ℃; grado reforzado: 380-400 ℃.

Las temperaturas de la superficie del molde son de 175 a 205 ℃.

Presión de inyección general de 70-140MPa.

Velocidad media a alta.

Se recomienda ajustar la contrapresión entre 0 y 1,0 MPa (0 a 10 kgf/cm2).

La velocidad del tornillo tiende a ser de 50 a 100 rpm; para grados de alto equilibrio, la velocidad del tornillo debe ser menor para los grados de refuerzo.

Los grados sin relleno se encogen a tasas de aproximadamente 1,2–2,4%, y los grados rellenos se encogen a tasas de 0,1–1,1%.

Se puede utilizar para procesamiento secundario como unión, roscado, prensado, inserciones de metal, corte y metalización de superficies.

Si no se controlan las tensiones internas, pueden producirse deformaciones. Los factores clave incluyen:

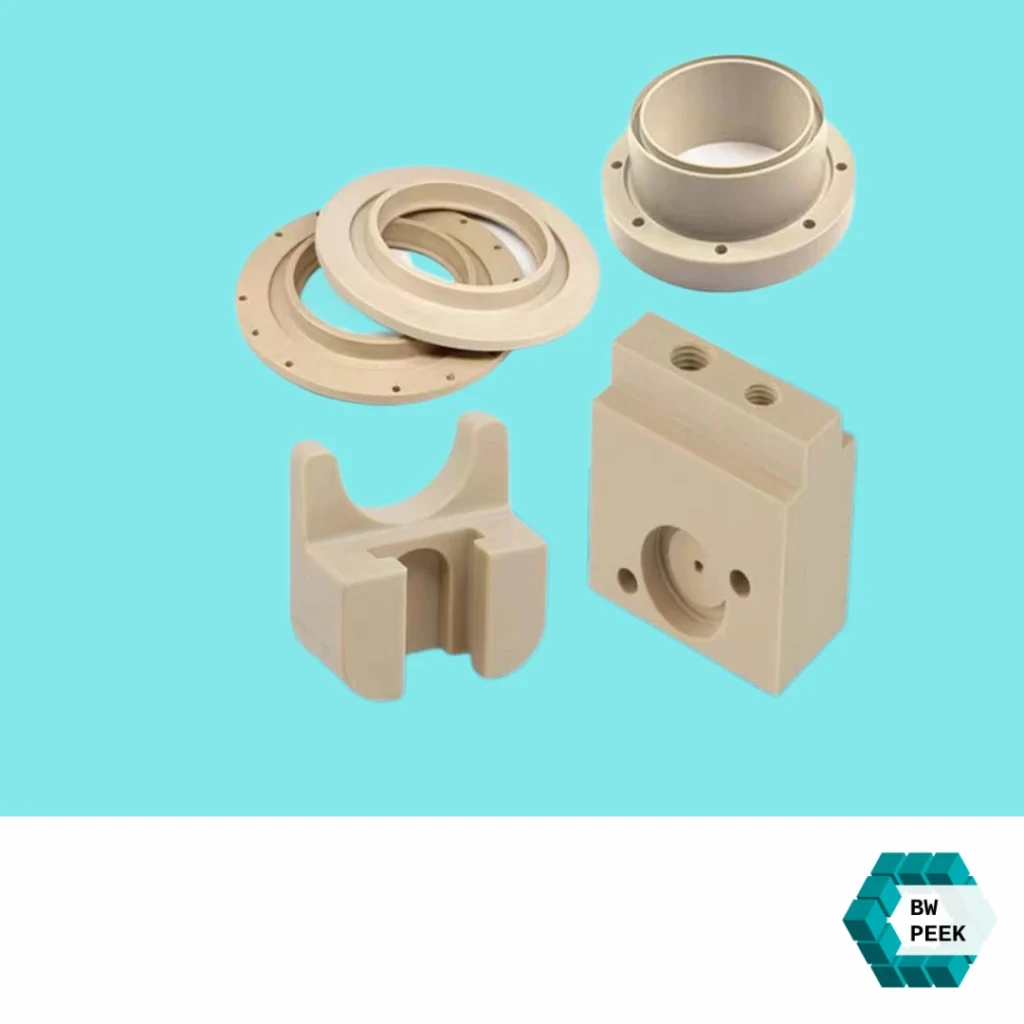

Estos componentes de PEEK se someten a un procesamiento secundario, como por ejemplo unión, roscado y mecanizado. Sin embargo, no se permite que se produzca la deformación sin controlar las tensiones internas.

Manejo del estrés interno

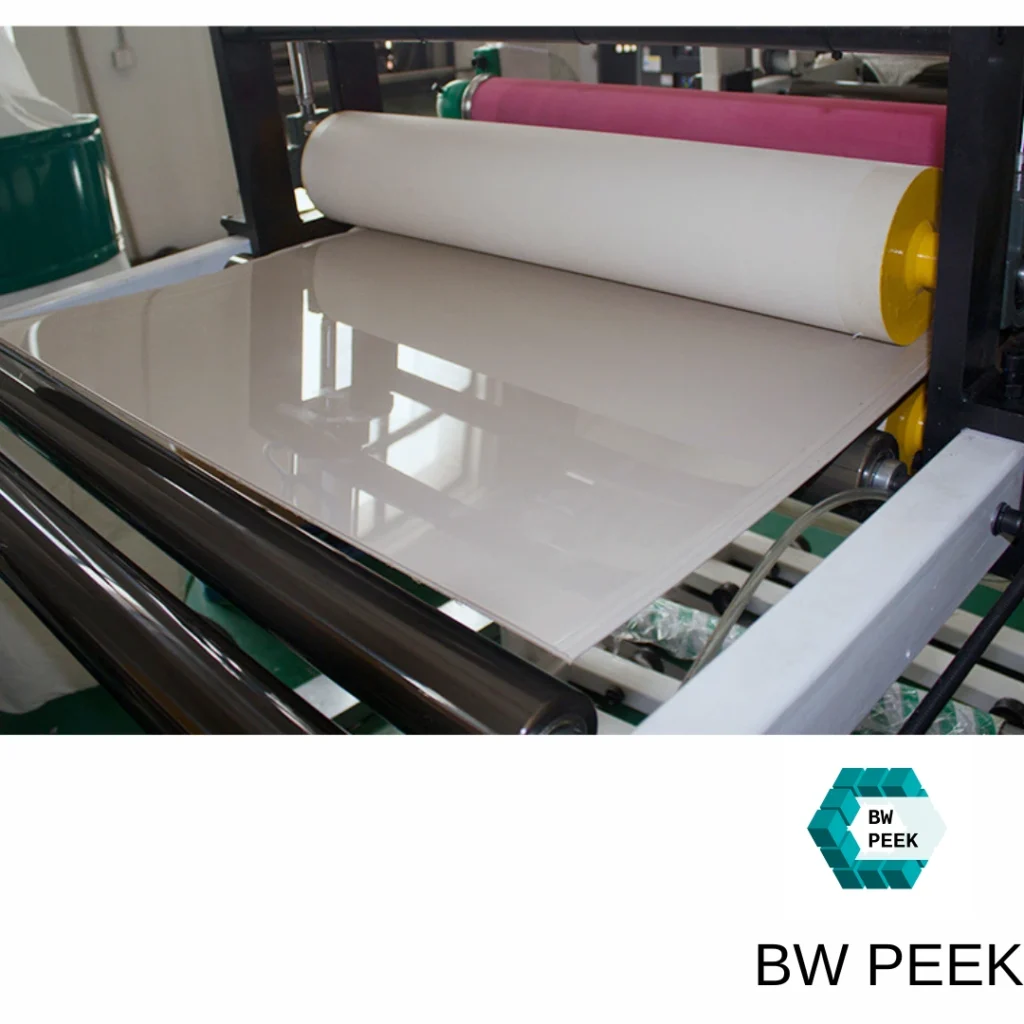

Hojas PEEK

Piezas de PEEK

Tubo PEEK

Juntas y anillos de PEEK

Rodamientos PEEK

Válvulas PEEK

Implantes médicos PEEK

El fabricante ideal para el moldeo por inyección de PEEK debe tener experiencia en la minimización de riesgos. La experiencia se puede utilizar para diseñar el molde y establecer parámetros de procesamiento para optimizar el rendimiento y la calidad.

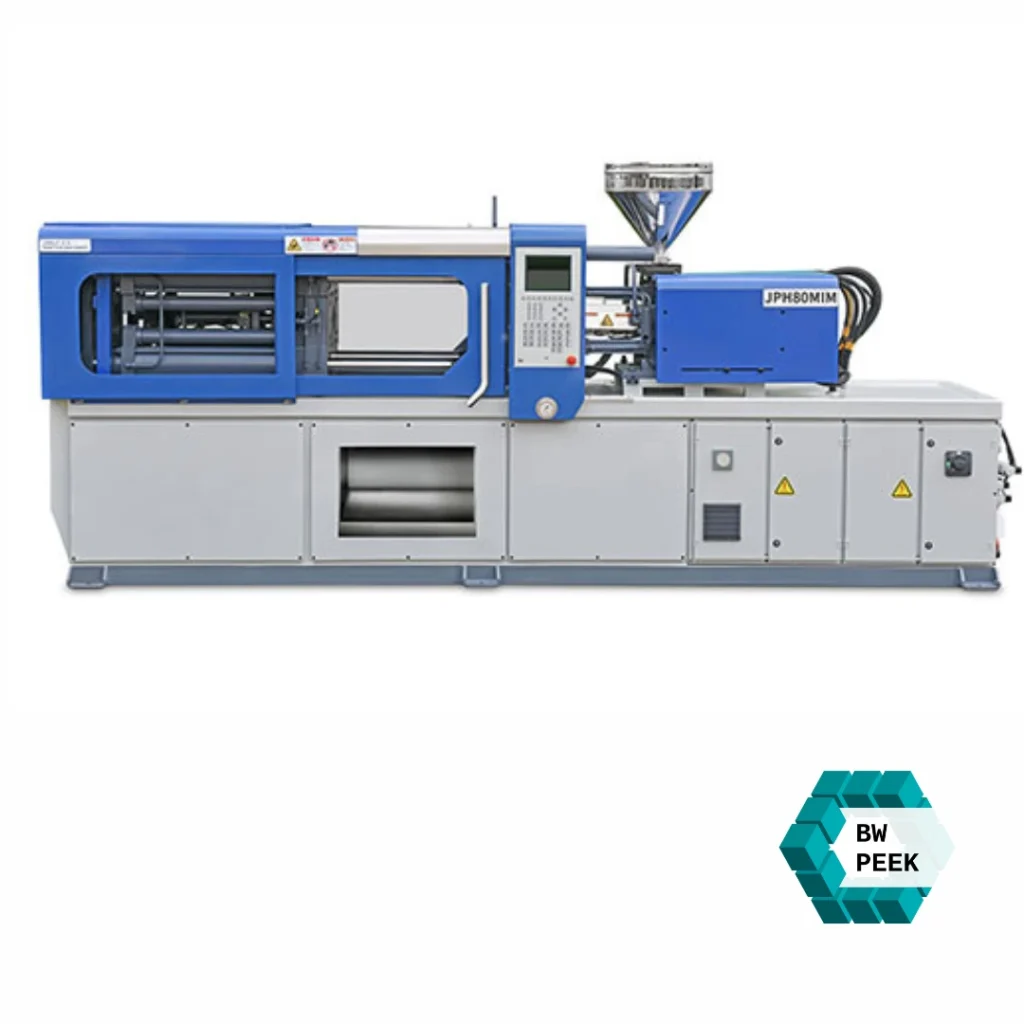

BW PEEK cuenta con capacidades de producción avanzadas, como extrusoras continuas, grandes máquinas de moldeo por inyección horizontales y verticales, máquinas de moldeo por inyección de precisión de PEEK y centros de mecanizado CNC. Podemos diseñar y fabricar moldes de extrusión, inyección o compresión según las especificaciones de los clientes, con lo que se garantiza la producción en masa y la obtención de muestras de alta calidad.