Los fuelles de PEEK son ideales para diseños que requieren altas temperaturas de álcalis fuertes o disolventes orgánicos, como en bombas de diafragma o líneas de dosificación en plantas químicas. Su resistencia a la corrosión y a la fatiga los convierten en una alternativa ideal cuando el PTFE o los sustitutos metálicos no son suficientes.

Los fuelles de PEEK serían una buena solución en sistemas de banco húmedo de semiconductores, donde la pureza química y la generación de partículas son prioritarias. Su desgasificación es baja y su módulo es alto, lo que se utiliza para mantener la integridad del sistema en movimientos repetitivos.

Espectrómetros de masas u otros instrumentos analíticos En el caso de cámaras de vacío, se pueden utilizar fuelles de PEEK como elemento protector flexible, aunque los diseñadores deben verificar que se puedan utilizar en vacío y deben tener en cuenta los límites de desgasificación y la necesidad de horneado.

Los fuelles de PEEK con la combinación correcta de grados y procesamiento se pueden utilizar en fluidos médicos, equipos esterilizables y otras condiciones controladas, particularmente cuando las piezas de metal son inadecuadas o demasiado pesadas y el PTFE no es lo suficientemente resistente.

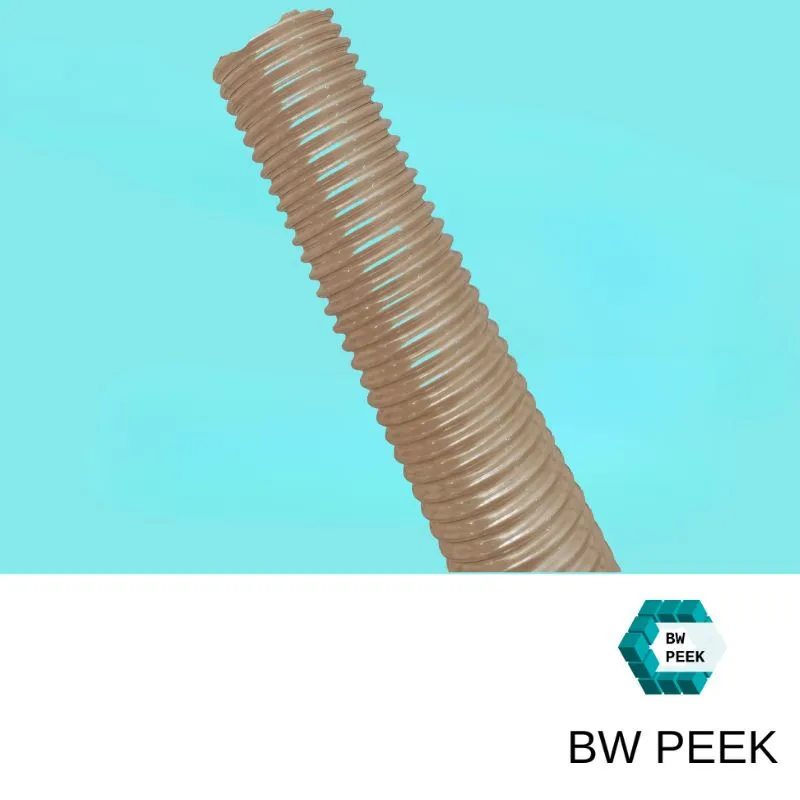

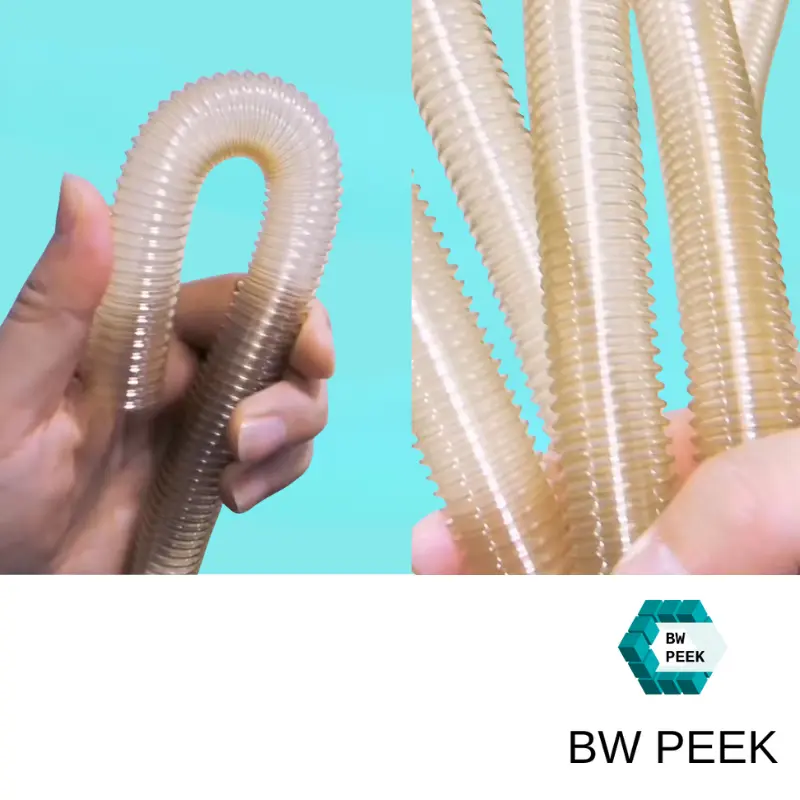

Además, puede emplearse como conductos de protección de cables en entornos corrosivos, tuberías de vacío y presión en sistemas de alta temperatura, equipos farmacéuticos y de procesamiento de alimentos que requieren limpieza y durabilidad, sistemas de gestión de fluidos en las industrias automotriz y aeroespacial, y como tuberías de alimentación y descarga para buques cisterna, tanques de almacenamiento, recipientes y reactores. Puede servir como sustituto de materiales de tuberías como el grafito, la cerámica y el vidrio, que poseen menor resistencia mecánica.

El PEEK ofrece mayor resistencia mecánica y rigidez (lo cual resulta ventajoso en condiciones de movimiento dinámico y resistencia a la fatiga). El PTFE es el mejor en cuanto a inercia química (especialmente frente a ácidos fuertes). En entornos químicos muy agresivos, se puede utilizar PTFE; si se considera el movimiento, la resistencia y la durabilidad, el PEEK puede ser una mejor opción.

En la mayoría de las hojas de datos, PEEK es resistente al hidróxido de sodio (por ejemplo, 10-50% NaOH a 100 o menos) a 100 °C o menos. Pero por encima del ácido sulfúrico concentrado 10%, su rendimiento no es tan confiable y podrían requerirse pruebas especiales u otro material.

El PEEK puede utilizarse en sistemas de vacío, pero los polímeros suelen presentar mayor desgasificación y permeabilidad que los metales. Para aplicaciones de ultra alto vacío (UHV), debe verificar la capacidad de horneado, las tasas de desgasificación y si se requiere un fuelle metálico.

Las opciones típicas incluyen mecanizado (flexible para personalización), moldeo por inyección/compresión (adecuado para producción en volumen) y moldeo por inmersión (bueno para componentes de paredes delgadas o geometría compleja).

| Diámetro exterior (pulgadas) | Diámetro exterior (MM) | ID +/- PULGADA | Diámetro exterior +/- mm | pared-T(PULGADA) | pared-T(MM) |

| 3 /16 | 4.76 | 0.182-0.192 | 4.62-4.88 | 0.005 | 0.127 |

| 1 /4 | 6.35 | 0.245-0.255 | 6.22-6.48 | 0.007 | 0.178 |

| 3 /8 | 9.53 | 0.370-0.380 | 9.40-9.65 | 0.01 | 0.254 |

| 1 /2 | 12.7 | 0.493-0.507 | 12.5-12.9 | 0.012 | 0.305 |

| 5 /8 | 15.9 | 0.618-0.632 | 15.9-16.1 | 0.012 | 0.305 |

| 3 /4 | 19.1 | 0.740-0.760 | 18.8-19.3 | 0.015 | 0.381 |

| 7 /8 | 22.2 | 0.860-0.890 | 21.8-22.6 | 0.015 | 0.381 |

| 1.0 | 25.4 | 0.980-1.02 | 24.9-25.9 | 0.02 | 0.508 |