Стратегии обеспечения целостности материалов: обеспечение подлинности PEEK и надежности производства.

В отраслях, где отказ недопустим, таких как производство полупроводников и медицинских изделий, подлинность полиэфирэфиркетона (PEEK) — это не просто техническое предпочтение, а необходимое условие для обеспечения безопасности эксплуатации.

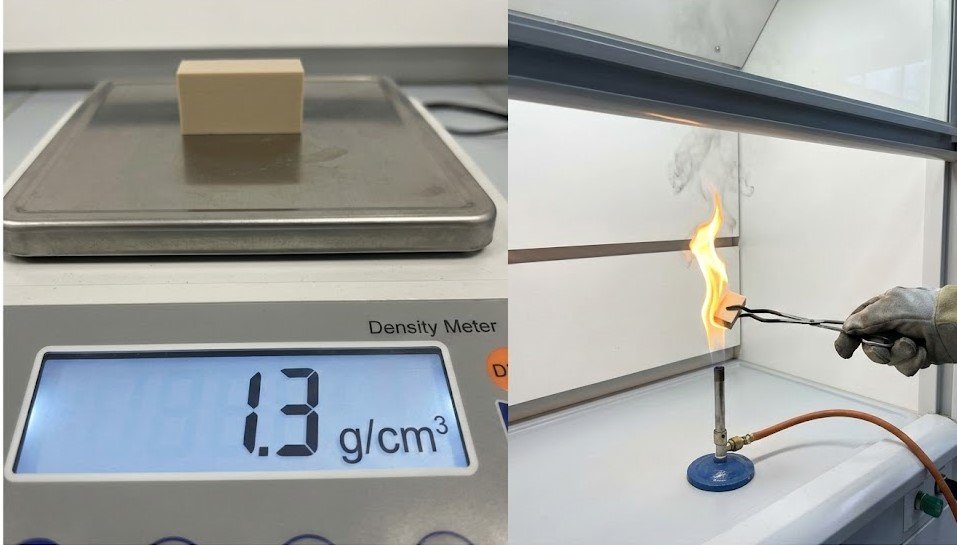

Рисунок 1: Измерение плотности пластика PEEK и тест на цвет пламени при горении. На левом рисунке показано, что стандартная плотность PEEK составляет приблизительно 1,3 г/см³; на правом рисунке показано характерное желто-оранжевое пламя PEEK при горении.

Распространенность некачественных или фальсифицированных материалов на мировом рынке значительно повысила риски для проектов. Хотя эмпирические методы проверки, такие как проверка плотности (обычно ~1,3 г/см³), наблюдение за пламенем (оранжевое пламя с отчетливыми фенольными выбросами) или испытания на устойчивость к серной кислоте, предлагают базовый уровень, они остаются лишь диагностическими.

Более надежная инженерная стратегия предполагает переход от “постфактумной проверки” к “проактивному управлению цепочкой поставок и производственными процессами”. Это требует критической оценки методов производства — механической обработки и литья под давлением — и их роли в обеспечении однородности материалов.

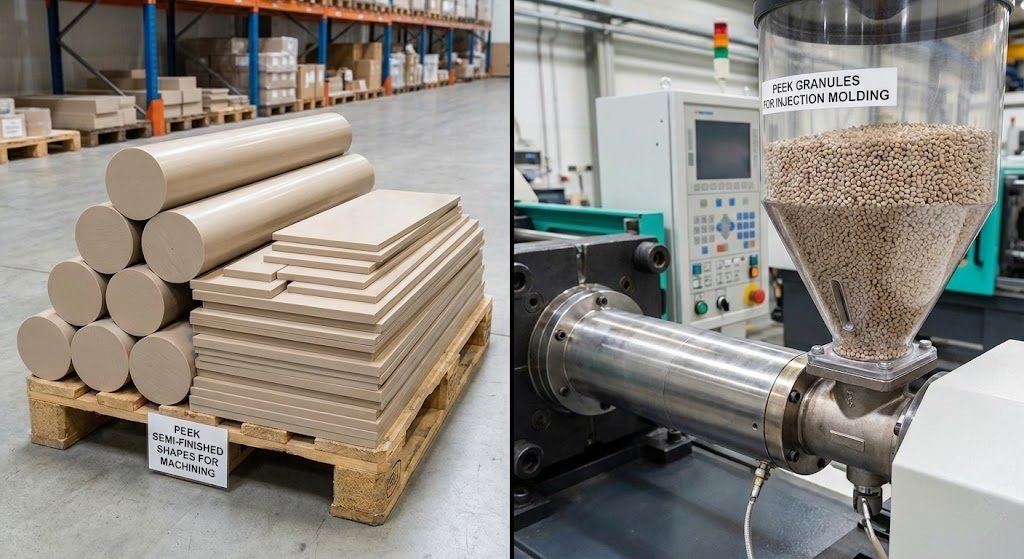

В процессе механической обработки из полуфабрикатов изготавливаются компоненты, такие как... стержни и тарелки. Хотя этот подход обеспечивает беспрецедентную гибкость для быстрого прототипирования и мелкосерийного производства запасных частей, его надежность в корне ограничена целостностью закупаемых запасов.

Рисунок 2: Сравнение профилей PEEK для механической обработки (слева) и гранул PEEK для литья под давлением (справа). Различные производственные процессы определяют различные модели управления материалом.

Любые структурные загрязнения или химические несоответствия в заготовке часто остаются незаметными в процессе резки. Следовательно, прецизионная обработка не может компенсировать недостатки сырья. Такая зависимость возлагает огромную ответственность на поставщика материала и требует тщательной проверки на уровне каждой партии — процесса, который представляет собой значительные проблемы контроля качества при переходе к серийному производству.

Напротив, систематизированная структура литья под давлением обеспечивает более глубокую и легко отслеживаемую модель управления материалами. Профессиональная обработка PEEK начинается не на оборудовании, а с тщательной квалификации смолы и проверки сертификатов анализа (COA).

Что еще более важно, сам процесс литья под давлением служит “лакмусовой бумажкой для оценки характеристик”. Полиэфирэфиркетон (PEEK) обладает исключительно узким диапазоном термической обработки; его реологические (текучесть) и кристаллизационные характеристики стабилизируются только при определенных, высокоточных параметрах. Фальсифицированные или некачественные смолы, как правило, не соответствуют этим реологическим порогам, что проявляется в виде заметных дефектов — таких как неполное впрыскивание, неровности поверхности или значительная механическая деградация — на пилотном этапе. Таким образом, отработанный протокол литья служит неотъемлемым техническим барьером против контрафактных материалов.

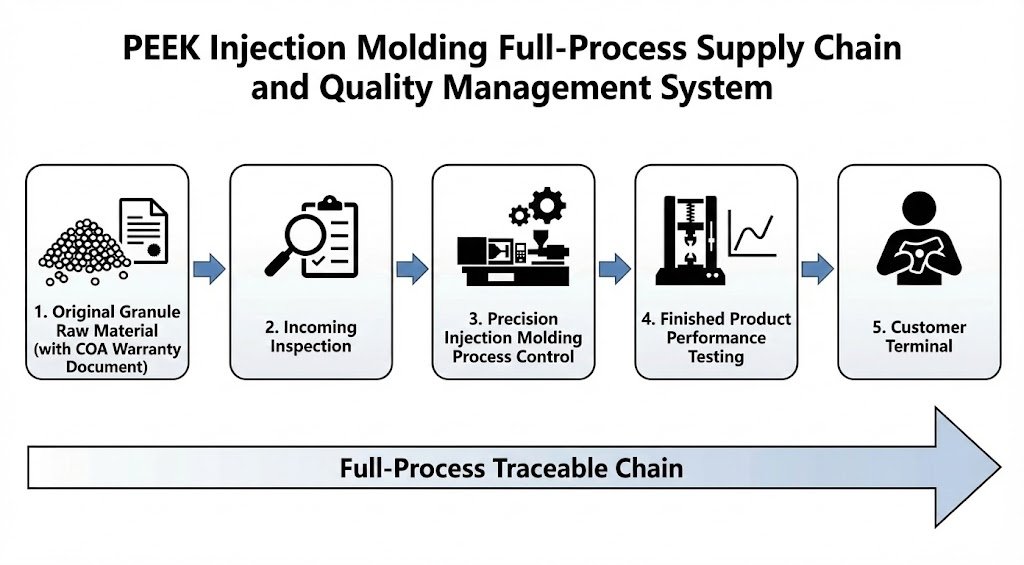

Рисунок 3: Комплексная цепочка поставок и система управления качеством при литье под давлением PEEK. Отслеживаемая цепочка от сырья до готовой продукции является ключевым фактором обеспечения подлинности материалов.

С операционной точки зрения, ведущие поставщики материалов для литья под давлением, как правило, сотрудничают с проверенными поставщиками, имеющими долгосрочные отношения с ними, чтобы обеспечить стабильность от партии к партии. В таких развитых производственных центрах, как Дунгуань, авторитетные специалисты по PEEK используют комплексные решения, включающие выбор марки материала, аудит поставщиков и обеспечение стабильности производства. Такой подход, основанный на экосистеме, эффективно преобразует неопределенность подлинности материала в прозрачный и управляемый рабочий процесс.

Хотя механическая обработка остается незаменимой для проведения научно-исследовательских испытаний и изготовления нестандартных крупногабаритных деталей, литье под давлением обеспечивает более надежный путь для производства высоконадежных изделий с фиксированным проектным состоянием.

Наиболее эффективной защитой от рисков, связанных с подлинностью PEEK, является не полагание на диагностические тесты конечного пользователя, а выбор производственного партнера с внутренней системой управления материалами. Высокоэффективное решение на основе PEEK в конечном итоге определяется надежной цепочкой поставок — от исходного сырья до готового к применению компонента.