Высокопроизводительная термопластичная смола PEEK (полиэфирэфиркетон) ценится за свою выдающуюся химическую и термическую стабильность в сложных условиях. При формовании PEEK необходимо учитывать несколько факторов, не последними из которых являются использование нагретых форм, прочность материала и требуемые особые методы обработки.

Поскольку PEEK необходимо нагревать во время литья под давлением, в пресс-форме требуется надежная система нагрева и измерения температуры. Они должны поддерживать пресс-форму достаточно прочной при высоких температурах и давлениях.

При использовании армированного волокном полимера ПЭЭК требования к материалам формы существенно возрастают, поскольку срок службы формы может сократиться.

В процессе литья под давлением ПЭЭК необходимо контролировать несколько параметров, некоторые из которых важны.

Литые формы из ПЭЭК по своей конструкции аналогичны стандартным формам, но требуют особого внимания:

Для достижения наилучших результатов смола PEEK должна быть менее 0,02% w/w гранулированных полимеров и, следовательно, должна быть высушена до поглощения атмосферной влаги ниже 0,5% w/w. Высушенную смолу PEEK затем можно поместить в печь с циркуляцией воздуха и высушить при температуре 150 ℃ в течение не менее 3 часов, например, или при 160 ℃ в течение 2 часов.

При сушке в сушильном шкафу толщина сырья в поддоне не должна превышать 25 мм, следует избегать затенения.

Чистую смолу ПЭЭК и остаточную смолу ПЭЭК можно перерабатывать и впрыскивать друг в друга.

Использование переработанной ПЭЭК-смолы (без наполнителей) не должно превышать 30 процентов от общего веса, а переработанной ПЭЭК-смолы с наполнителями не должно превышать 10 процентов от общего веса.

мы проверяем, деградирует ли полимер PEEK при 360°C, если машина выключена во время процесса плавления при условии, что время пребывания полимера не превышает 1 часа. Наоборот, материал деградирует довольно незначительно, если машина выключена более чем на 1 час.

Но если это превышает час, температуру ствола следует понизить до 340 ℃, при 340 ℃ полимер PEEK можно выдерживать в течение нескольких часов, чтобы сохранить его стабильность; если же температура ствола должна повышаться более 3 часов, ствол следует очистить.

Пиковая температура плавления составляет 343 °C, поэтому обычные машины, способные поддерживать высокие температуры плавления в диапазоне от 360˚C до 400 °C, способны поддерживать расплавленное состояние.

Короткое время пребывания полимера PEEK имеет важное значение, поскольку срок службы компонента ограничен во время обработки, учитывая высокие температуры. Идеальная емкость ствола составляет от 2 до 5 раз больше общего веса выстрела.

Температура плавления ПЭЭК очень высокая, и если температура падает слишком низко, расплав быстро затвердевает даже при температуре ниже 343 °C. Поэтому на сопле необходимо установить достаточно мощный нагреватель, чтобы предотвратить «холодный впрыск» из-за падения температуры.

Рекомендуется минимальное соотношение L/D 16:1, однако считается, что предпочтительными будут соотношения от 18:1 до 24:1.

Неармированная марка — 360-380℃; армированная марка — 380-400℃.

Температура поверхности формы составляет 175-205℃.

Общее давление впрыска 70-140 МПа.

Скорость от средней до высокой.

Рекомендуется устанавливать противодавление на уровне 0~1,0 МПа (0~10 кгс/см2).

Скорость вращения шнека обычно составляет от 50 до 100 об/мин, для сортов с высоким балансом скорость вращения шнека должна быть ниже для армирующих сортов.

Незаполненные сорта дают усадку со скоростью приблизительно 1,2–2,4%, а заполненные сорта — со скоростью 0,1–1,1%.

Его можно подвергать вторичной обработке, такой как склеивание, нарезание резьбы, прессование, вставка металлических вставок, резка и металлизация поверхности.

Если внутренние напряжения не контролируются, может возникнуть деформация. Ключевые факторы включают:

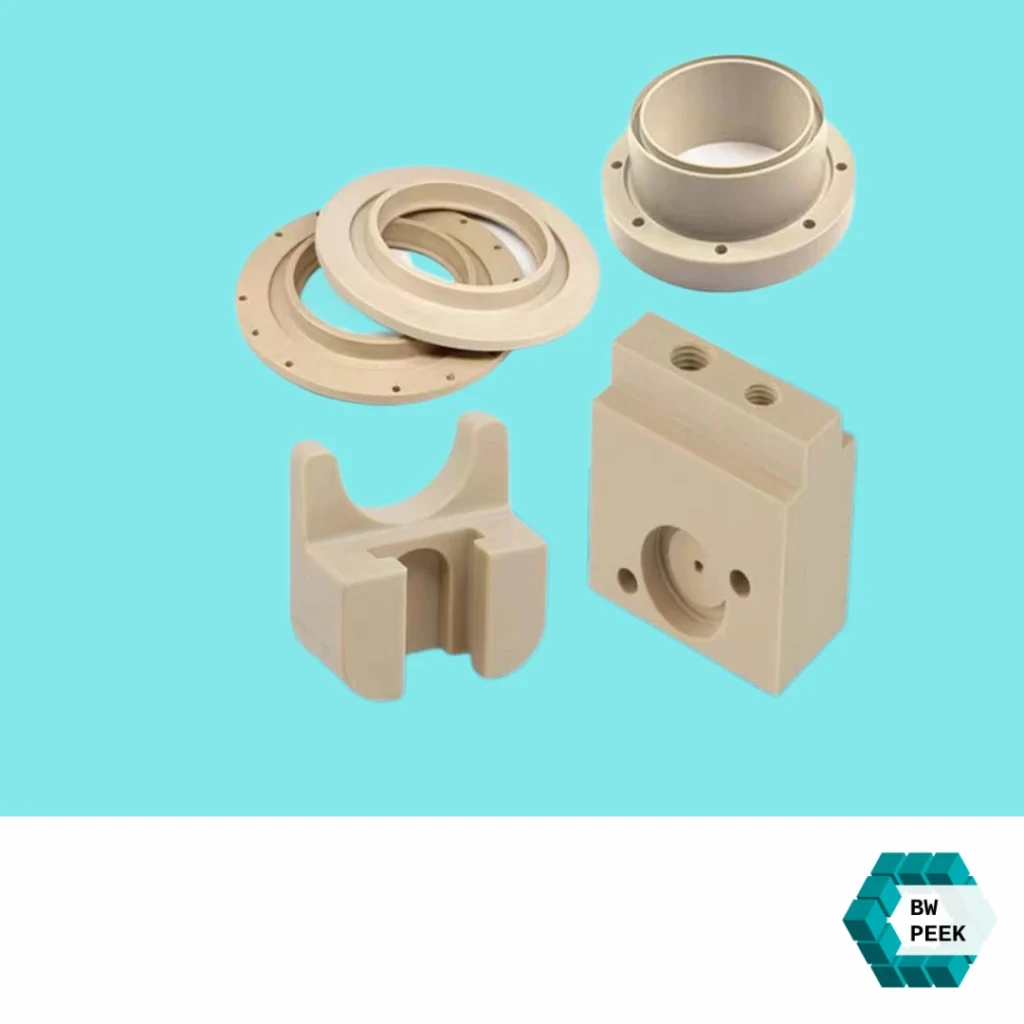

Эти компоненты PEEK подвергаются вторичной обработке, например, склеиванию, нарезанию резьбы и механической обработке. Однако деформация не допускается без управления внутренними напряжениями.

Управление внутренними стрессами

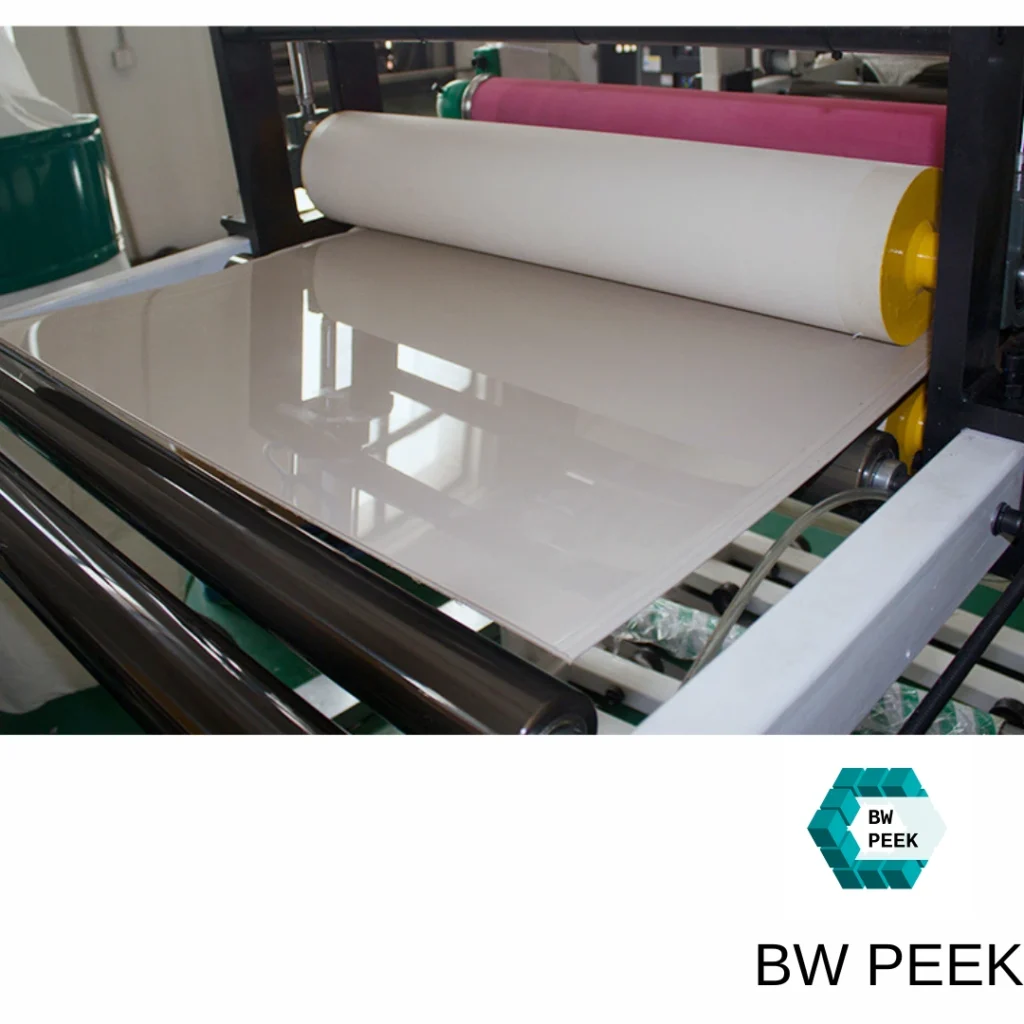

Листы ПЭЭК

Детали из PEEK

PEEK Трубки

Уплотнения и кольца из ПЭЭК

Подшипники ПЭЭК

Клапаны ПЭЭК

Медицинские имплантаты PEEK

Идеальный производитель для литья под давлением PEEK должен иметь опыт в минимизации риска. Опыт может быть использован для проектирования пресс-формы, а также для установки параметров обработки для оптимизации производительности и качества.

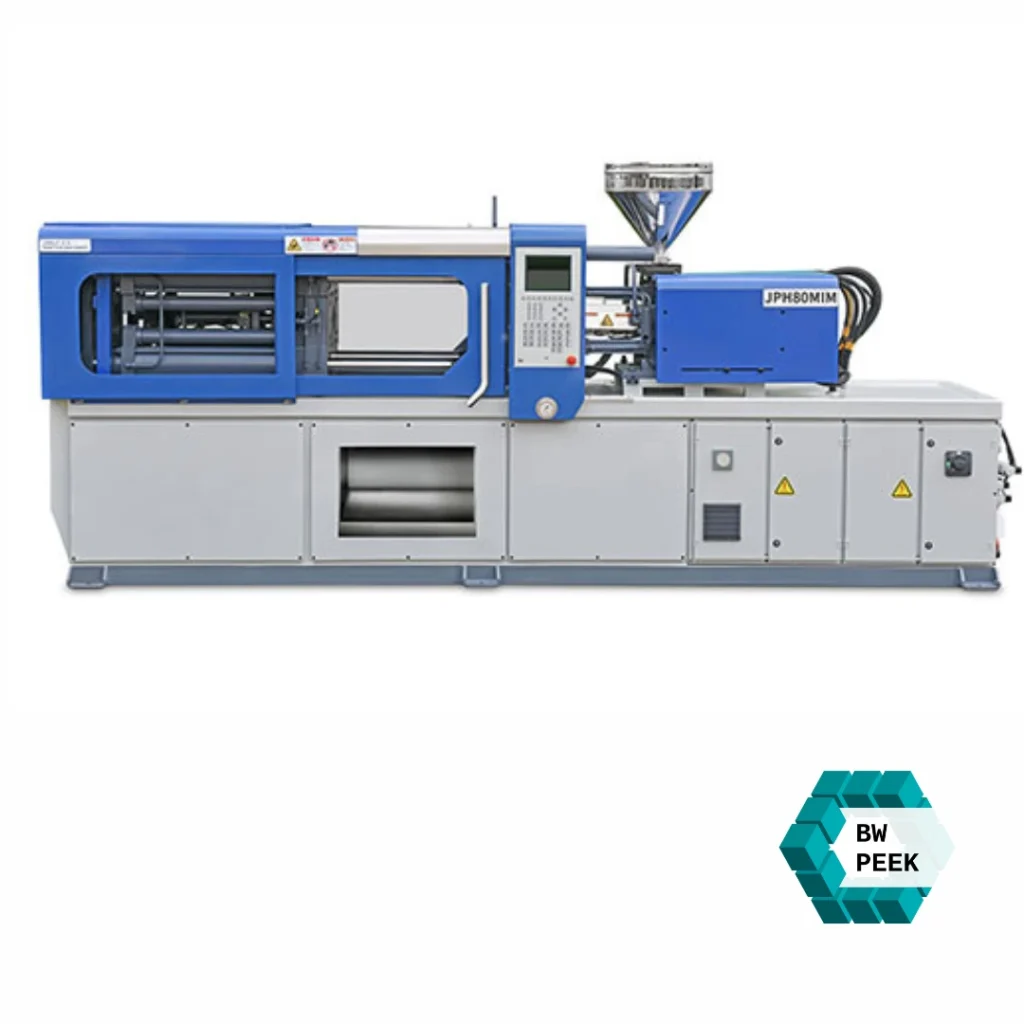

BW PEEK имеет передовые производственные возможности, такие как непрерывные экструдеры, большие горизонтальные и вертикальные литьевые машины, прецизионные литьевые машины PEEK и обрабатывающие центры с ЧПУ. Мы можем проектировать и изготавливать экструзионные, литьевые или компрессионные формы в соответствии с техническими требованиями клиентов, которым гарантируются высококачественные образцы и массовое производство.