A resina termoplástica de alto desempenho PEEK (Poliéter Éter Cetona) é valorizada por sua excelente estabilidade química e térmica em aplicações exigentes. Ao moldar PEEK, há um punhado de coisas a serem consideradas, não menos importante, envolvendo o uso de moldes aquecidos, resistência do material e técnicas específicas de processamento necessárias.

Como o PEEK precisa ser aquecido durante a moldagem por injeção, um sistema confiável de aquecimento e medição de temperatura é necessário no molde. Eles precisam manter o molde forte o suficiente sob altas temperaturas e pressões.

Os requisitos para materiais de molde aumentam substancialmente quando se utiliza polímero PEEK reforçado com fibra, pois o ciclo de vida do molde pode ser reduzido.

Durante a moldagem por injeção de PEEK, há algumas coisas a serem monitoradas, algumas das quais são importantes.

A moldagem por injeção de PEEK é semelhante em estrutura aos moldes padrão, mas requer considerações especiais:

Para obter os melhores resultados, a resina PEEK deve ter menos de 0,02% p/p dos polímeros granulares e, portanto, deve ser seca até abaixo da absorção de umidade atmosférica de 0,5% p/p. A resina PEEK seca pode então ser colocada em um forno de circulação de ar e seca a 150 ℃ por pelo menos 3 horas, por exemplo, ou 160 ℃ por 2 horas.

Para secagem em estufa, a espessura da matéria-prima na bandeja não deve ser maior que 25 mm e o sombreamento deve ser evitado.

A resina peek pura e a resina peek residual podem ser recicladas e injetadas uma na outra.

O uso de resina peek reciclada (sem cargas) não deve exceder 30% do peso total e a resina peek reciclada com cargas não deve exceder 10% do total.

examinamos se o polímero peek é degradado a 360°C se a máquina for desligada durante o processo de fusão sob a condição de que o tempo de residência do polímero não exceda 1 hora. Por outro lado, o material se degrada de forma insignificante se a máquina for desativada por mais de 1 hora.

Mas se exceder uma hora, a temperatura do barril deve ser reduzida para 340 ℃, a 340 ℃, o polímero de pico pode ser mantido por algumas horas para manter a estabilidade de sua continuação no processamento deve aumentar a temperatura do barril, como mais de 3 horas, o barril deve ser limpo.

O ponto de fusão máximo é de 343 °C, portanto, as máquinas convencionais que conseguem manter altas temperaturas de fusão na faixa de 360 °C a 400 °C são capazes de atingir um estado fundido.

O curto tempo de residência do polímero PEEK é essencial, pois a vida útil do componente é limitada durante o processamento, considerando as altas temperaturas envolvidas. A capacidade ideal do cano é de 2 a 5 vezes o peso total do tiro.

O ponto de fusão do PEEK é muito alto e, se a temperatura cair muito, o material fundido solidifica rapidamente, mesmo abaixo de 343 °C. Portanto, é necessário instalar um aquecedor suficientemente grande no bico para evitar a "injeção de frio" devido à queda de temperatura.

Recomenda-se uma proporção mínima de L/D de 16:1, no entanto, acredita-se que proporções entre 18:1 e 24:1 seriam preferíveis.

Grau não reforçado — 360-380℃; grau reforçado — 380-400℃.

As temperaturas da superfície do molde são de 175-205℃.

Pressão geral de injeção de 70-140MPa.

Velocidade média a alta.

Recomenda-se definir a contrapressão em 0~1,0 MPa (0~10 kgf / cm2).

A velocidade do parafuso tende a ser de 50 a 100 rpm; para graus de alto balanceamento, a velocidade do parafuso deve ser menor para graus de reforço.

Os graus não preenchidos encolhem a taxas de aproximadamente 1,2–2,4%, e os graus preenchidos encolhem a taxas de 0,1–1,1%.

Ele pode prosseguir para processamento secundário, como colagem, rosqueamento, prensagem, inserções metálicas, corte e metalização de superfície.

Se as tensões internas não forem gerenciadas, pode ocorrer deformação. Os principais fatores incluem:

Esses componentes PEEK são submetidos a processamento secundário, por exemplo, colagem, rosqueamento e usinagem. No entanto, a deformação não pode acontecer sem gerenciar as tensões internas.

Gerenciando Estresses Internos

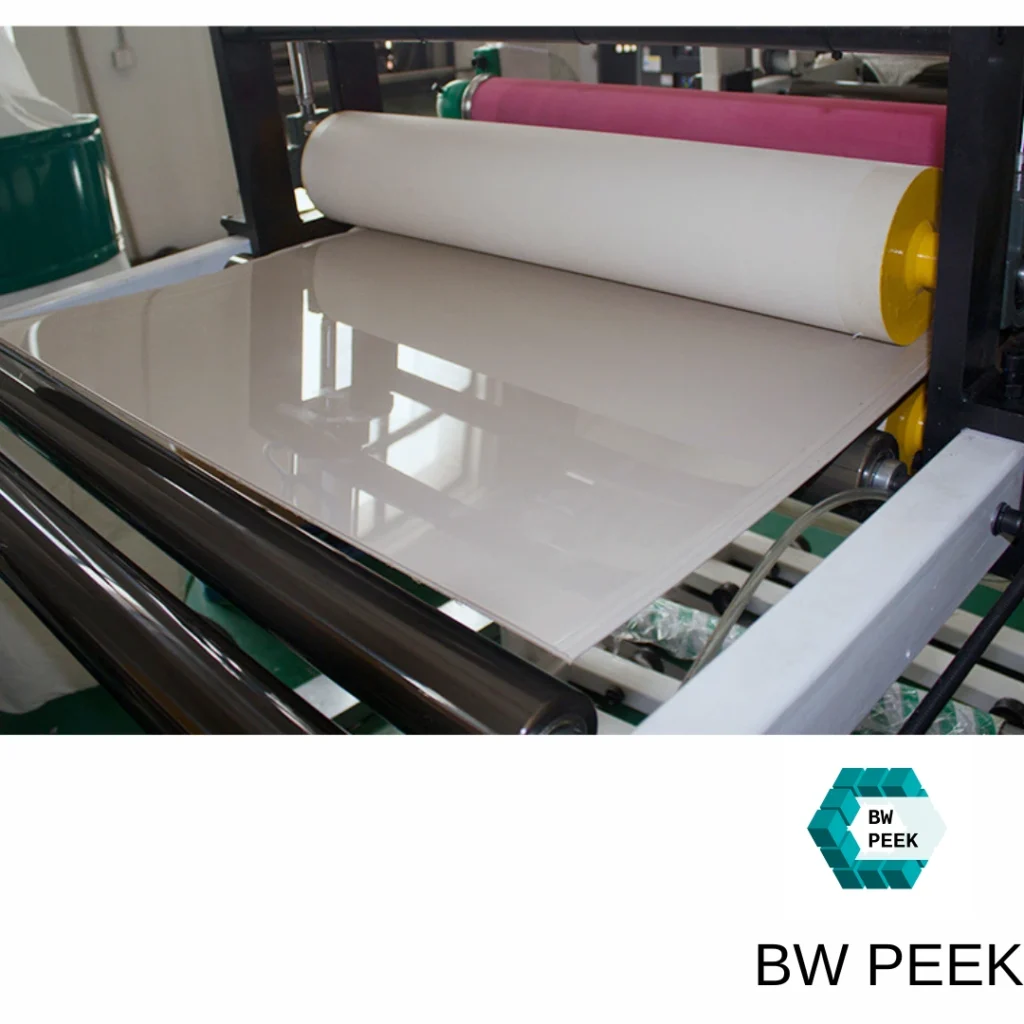

Folhas PEEK

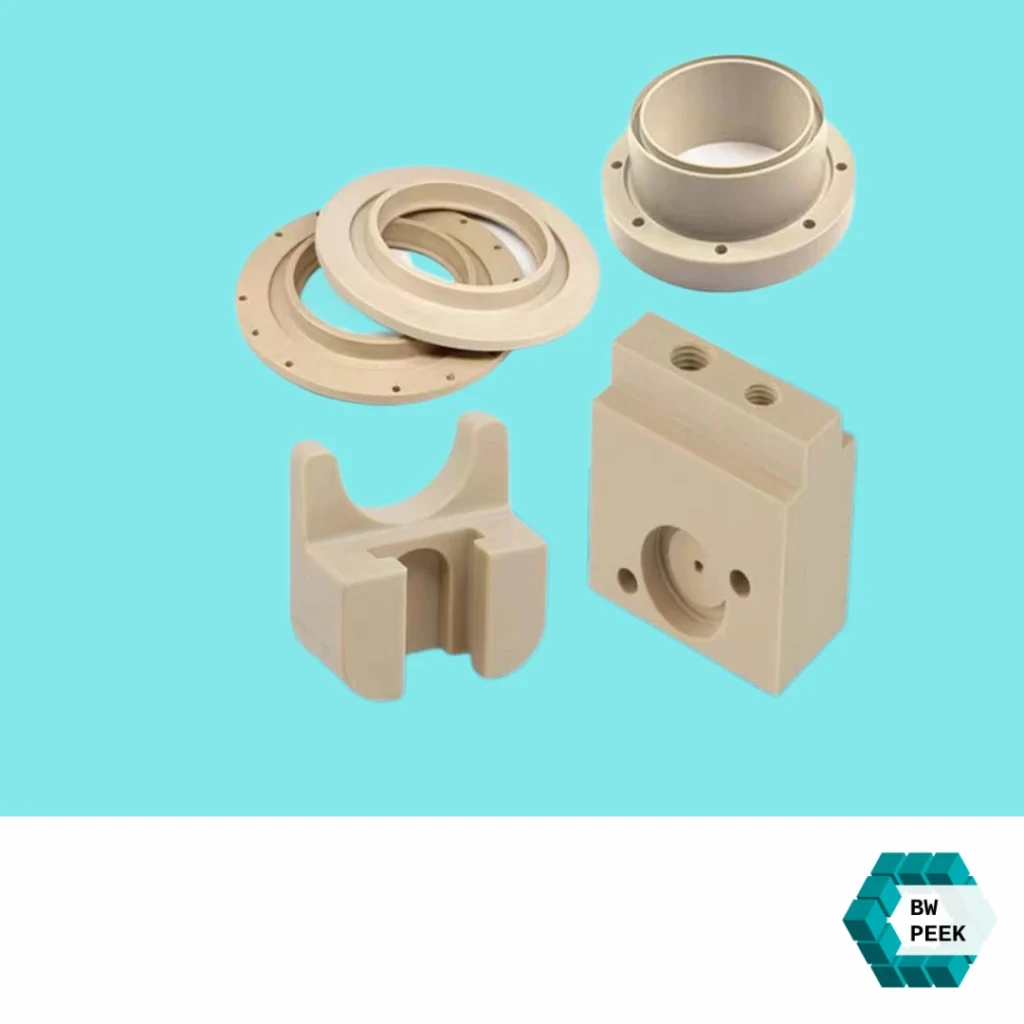

Peças PEEK

Tubo PEEK

Selos e anéis PEEK

Rolamentos PEEK

Válvulas PEEK

Implantes médicos PEEK

O fabricante ideal para moldagem por injeção de PEEK deve ter experiência quando se trata de minimizar riscos. A experiência pode ser usada para projetar o molde, bem como definir parâmetros de processamento para otimizar o desempenho e a qualidade.

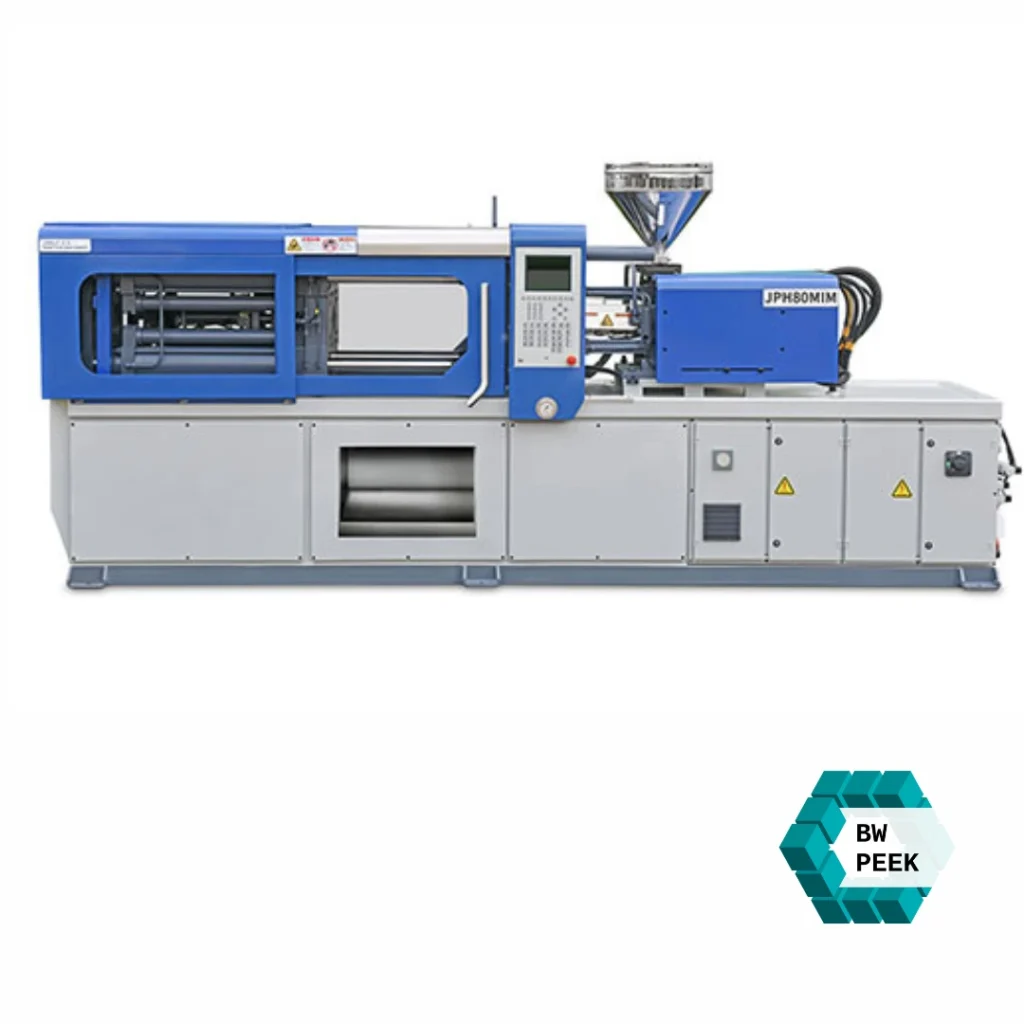

A BW PEEK tem capacidades avançadas de produção, como extrusoras contínuas, grandes máquinas de moldagem por injeção horizontais e verticais, máquinas de moldagem por injeção peek de precisão e centros de usinagem CNC. Somos capazes de projetar e fabricar moldes de extrusão, injeção ou compressão de acordo com as especificações dos clientes, para as quais amostras de alta qualidade e produção em massa são garantidas.