Estratégias de Integridade de Materiais: Navegando pela Autenticidade do PEEK e Confiabilidade de Fabricação

Em setores onde a falha não é uma opção — como a fabricação de semicondutores e a produção de dispositivos médicos — a autenticidade do PEEK (polieteretercetona) não é apenas uma preferência técnica; é um pré-requisito para a segurança operacional.

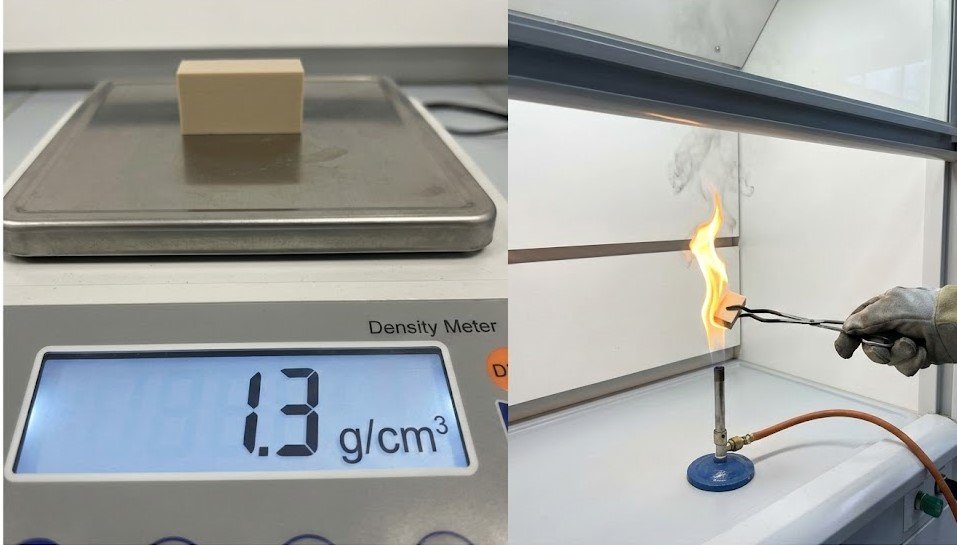

Figura 1: Medição da densidade do plástico PEEK e teste de cor da chama de combustão. A figura à esquerda mostra que a densidade padrão do PEEK é de aproximadamente 1,3 g/cm³; a figura à direita mostra a chama amarelo-alaranjada característica do PEEK durante a combustão.

A prevalência de materiais de qualidade inferior ou adulterados no mercado global aumentou significativamente os riscos dos projetos. Embora os métodos de verificação empírica, como a verificação da densidade (tipicamente em torno de 1,3 g/cm³), a observação da chama (chamas alaranjadas com emissões fenólicas distintas) ou os testes de resistência ao ácido sulfúrico, ofereçam uma referência básica, eles permanecem meramente diagnósticos.

Uma estratégia de engenharia mais robusta envolve a transição da “verificação posterior” para a “governança proativa da cadeia de suprimentos e dos processos”. Isso exige uma avaliação crítica das metodologias de fabricação — Usinagem Subtrativa versus Moldagem por Injeção — e seus respectivos papéis na garantia da consistência do material.

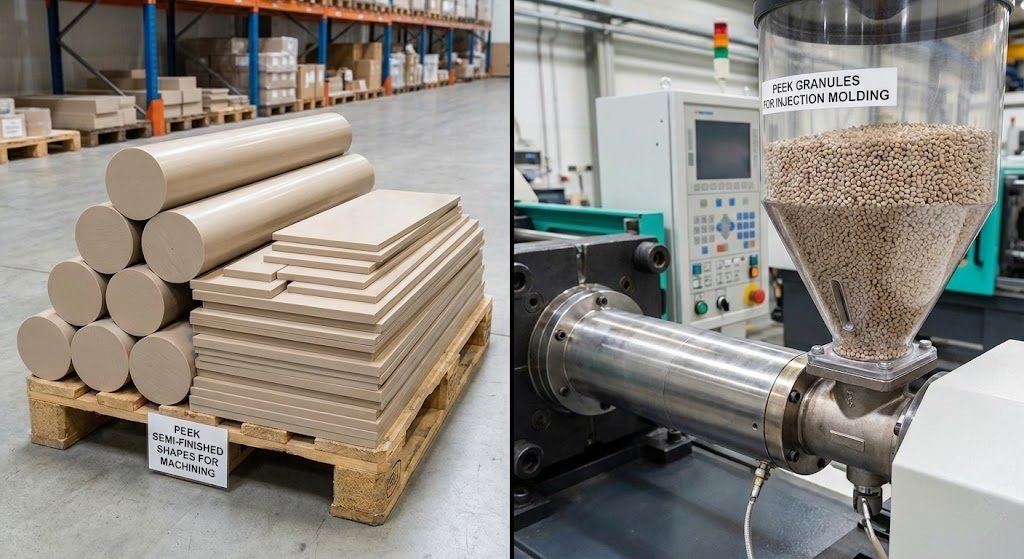

A usinagem produz componentes a partir de materiais semiacabados, como... varas e placas. Embora esse caminho ofereça flexibilidade incomparável para prototipagem rápida e peças de reposição em baixo volume, sua confiabilidade é fundamentalmente limitada pela integridade do estoque adquirido.

Figura 2: Comparação de perfis de PEEK para usinagem (esquerda) e grânulos de PEEK para moldagem por injeção (direita). Diferentes processos de fabricação determinam diferentes modelos de controle de materiais.

Qualquer contaminação estrutural ou inconsistência química no tarugo geralmente é invisível durante o processo de corte. Consequentemente, a usinagem de precisão não pode compensar a matéria-prima comprometida. Essa dependência impõe um enorme ônus de confiança ao fornecedor de materiais e exige uma validação exaustiva em nível de lote — um processo que apresenta desafios significativos de controle de qualidade durante a transição para a produção em larga escala.

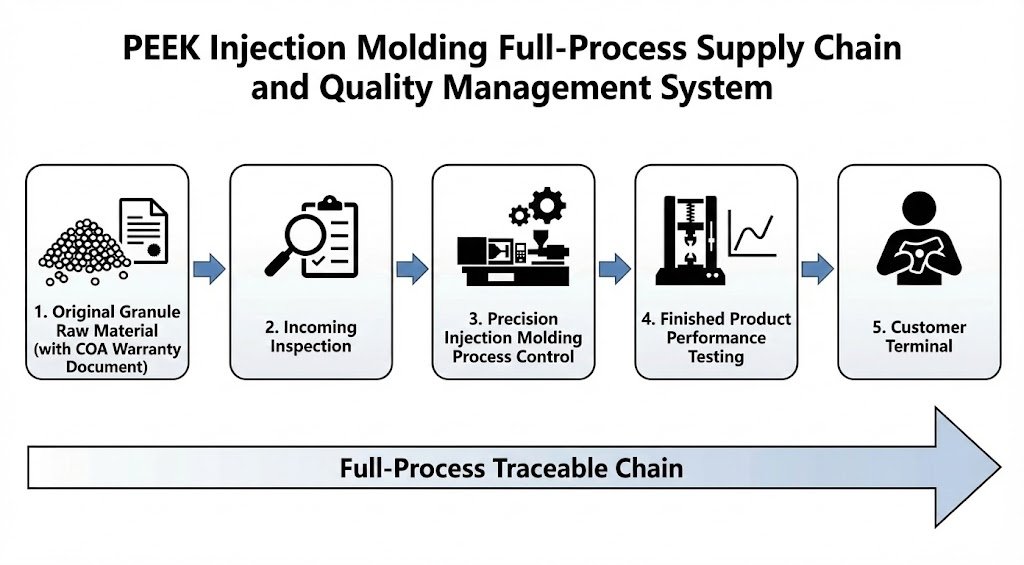

Em contrapartida, uma estrutura sistemática de moldagem por injeção proporciona um modelo mais profundo e altamente rastreável para a gestão de materiais. O processamento profissional de PEEK não começa na máquina; inicia-se com a qualificação rigorosa da resina e a verificação dos Certificados de Análise (COA).

Mais importante ainda, o próprio processo de injeção funciona como um "teste decisivo de desempenho". O PEEK possui uma janela de processamento térmico excepcionalmente estreita; suas características reológicas (de fluxo) e de cristalização só se estabilizam sob parâmetros específicos e de alta precisão. Resinas adulteradas ou de qualidade inferior normalmente não atendem a esses limites reológicos, manifestando-se como defeitos perceptíveis — como falhas na injeção, irregularidades na superfície ou degradação mecânica significativa — durante a fase piloto. Assim, um protocolo de moldagem bem estabelecido serve como uma barreira técnica inerente contra materiais falsificados.

Figura 3: Sistema de gestão da qualidade e da cadeia de suprimentos de ponta a ponta para moldagem por injeção de PEEK. Uma cadeia rastreável, desde as matérias-primas até os produtos acabados, é fundamental para garantir a autenticidade do material.

Do ponto de vista operacional, os fornecedores de moldagem por injeção de alta qualidade tendem a trabalhar com fontes de materiais verificadas e de longo prazo para manter a estabilidade entre lotes. Em polos de manufatura sofisticados como Dongguan, especialistas renomados em PEEK utilizam soluções integradas que abrangem a seleção da qualidade do material, a auditoria de fornecedores e a estabilidade da produção. Essa abordagem orientada por um ecossistema transforma a incerteza quanto à autenticidade do material em um fluxo de trabalho transparente e gerenciável.

Embora a usinagem continue sendo indispensável para testes de P&D e peças grandes não padronizadas, a moldagem por injeção oferece um caminho mais resiliente para a produção de alta confiabilidade com projeto já definido.

A proteção mais eficaz contra riscos relacionados à autenticidade do PEEK não reside na dependência de testes de diagnóstico realizados pelo usuário final, mas sim na seleção de um parceiro de fabricação com governança de materiais interna. Uma solução de PEEK de alto desempenho é, em última análise, definida por uma cadeia de custódia confiável — desde o grânulo bruto até o componente acabado e pronto para uso.