材料の完全性戦略:PEEKの真正性と製造の信頼性の確保

半導体製造や医療機器製造など、失敗が許されない分野では、PEEK (ポリエーテルエーテルケトン) の信頼性は単なる技術的な優先事項ではなく、運用上の安全性の前提条件です。.

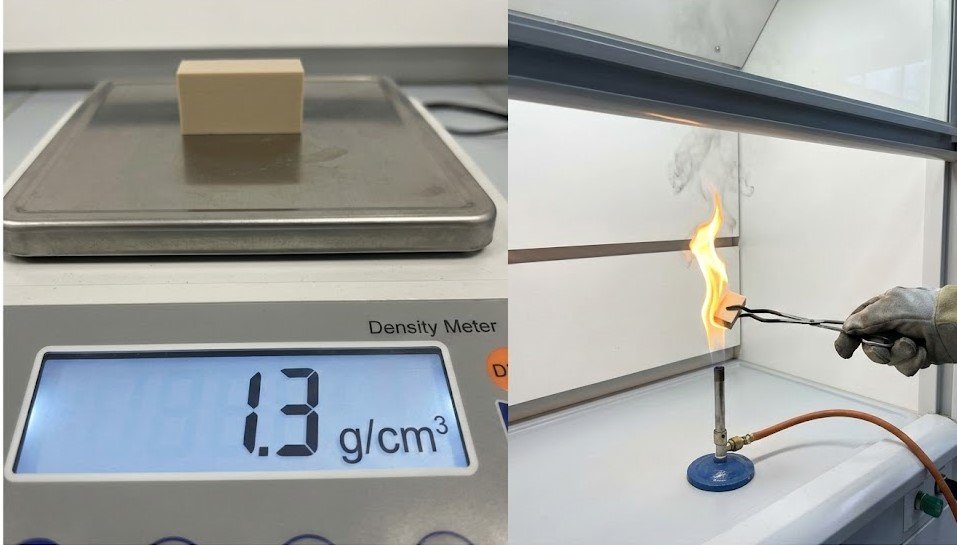

図1:PEEK樹脂の密度測定と燃焼炎の色試験。左図はPEEKの標準密度が約1.3 g/cm³であることを示しています。右図はPEEKの燃焼時に特徴的な黄橙色の炎を示しています。.

世界市場における不良品や不純物を含む材料の蔓延は、プロジェクトリスクを著しく増大させています。密度チェック(通常約1.3 g/cm³)、炎の観察(フェノール性物質の放出を伴うオレンジ色の炎)、耐硫酸性試験といった経験的な検証方法は、基準値としては役立ちますが、あくまで診断に過ぎません。.

より堅牢なエンジニアリング戦略には、「事後検証」から「積極的なサプライチェーンおよびプロセスガバナンス」への移行が含まれます。そのためには、製造方法論(切削加工と射出成形)と、材料の一貫性を確保する上でのそれぞれの役割を厳密に評価する必要があります。.

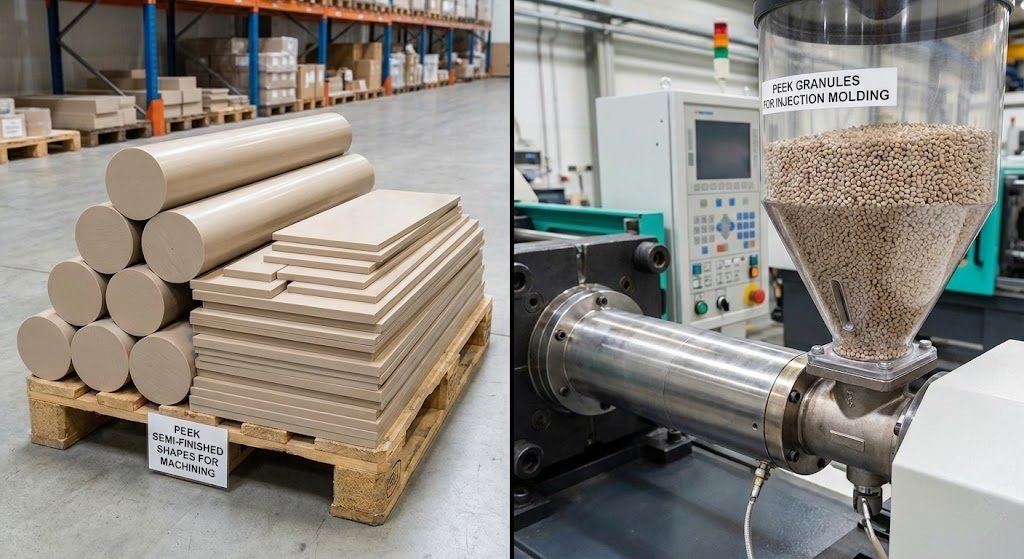

機械加工では、半製品から部品を加工します。 ロッド そして プレート. この方法は、迅速な試作や少量生産のスペアパーツに比類のない柔軟性を提供しますが、その信頼性は、購入した在庫の整合性によって根本的に制限されます。.

図2:機械加工用PEEKプロファイル(左)と射出成形用PEEK顆粒(右)の比較。製造工程が異なると、材料管理モデルも異なります。.

ビレット内の構造的な汚染や化学的不均一性は、切削工程では目に見えないことがよくあります。そのため、精密機械加工では原材料の欠陥を補うことができません。このような依存は、材料サプライヤーに多大な信頼を負わせ、徹底的なバッチレベルの検証を必要とします。これは、量産への移行時に重大な品質管理上の課題となるプロセスです。.

一方、体系的な射出成形フレームワークは、より深く、高度に追跡可能な材料管理モデルを提供します。プロフェッショナルなPEEK加工は、機械から始まるのではなく、厳格な樹脂品質管理と分析証明書(COA)の検証から始まります。.

さらに重要なのは、射出成形プロセス自体が「性能のリトマス試験紙」として機能することです。PEEKは熱処理条件が非常に狭く、レオロジー(流動性)特性と結晶化特性は、特定の高精度パラメータの下でのみ安定します。不純物が混入した樹脂や粗悪な樹脂は、通常、これらのレオロジー閾値を満たせず、パイロット段階でショートショット、表面の凹凸、または著しい機械的劣化といった目に見える欠陥として現れます。したがって、成熟した成形プロトコルは、偽造材料に対する本質的な技術的障壁として機能します。.

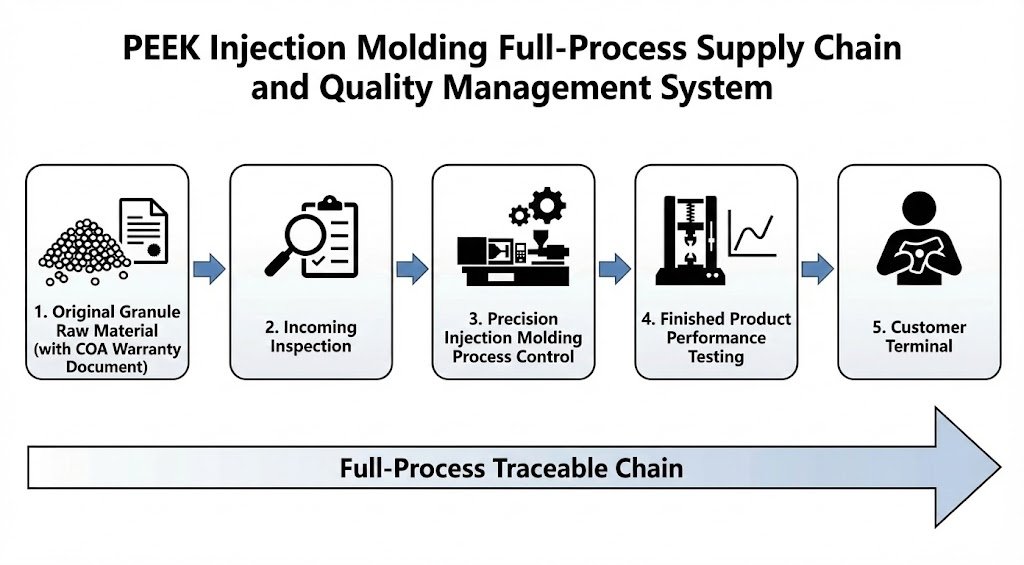

図3:PEEK射出成形におけるエンドツーエンドのサプライチェーンと品質管理システム。原材料から完成品までの追跡可能なチェーンは、材料の真正性を保証する鍵となります。.

運用面では、ハイエンドの射出成形業者は、バッチ間の安定性を維持するために、検証済みの長期供給元と連携する傾向があります。東莞のような高度な製造拠点では、評判の高いPEEK専門企業が、材料グレードの選定、サプライヤー監査、生産安定性を網羅した統合ソリューションを活用しています。このエコシステム主導のアプローチは、材料の真正性に関する不確実性を、透明性が高く管理しやすいワークフローへと効果的に転換します。.

機械加工は研究開発の試験や標準外の大型部品には依然として不可欠ですが、射出成形は、信頼性の高い設計固定生産のためのより弾力性のある方法を提供します。.

PEEKの真贋リスクに対する最も効果的な対策は、エンドユーザーによる診断テストに頼ることではなく、社内で材料管理を徹底した製造パートナーを選択することです。高性能PEEKソリューションは、原料の粒子から完成したミッション対応部品に至るまで、信頼できる管理体制によって最終的に決定されます。.