Resin termoplastik berkinerja tinggi PEEK (Polyether Ether Ketone) dihargai karena stabilitas kimia dan termalnya yang luar biasa dalam aplikasi yang menuntut. Saat mencetak PEEK, ada beberapa hal yang perlu dipertimbangkan, salah satunya melibatkan penggunaan cetakan yang dipanaskan, kekuatan material, dan teknik pemrosesan khusus yang diperlukan.

Karena PEEK perlu dipanaskan selama proses cetak injeksi, diperlukan sistem pengukuran suhu dan pemanas yang andal di dalam cetakan. Sistem ini harus menjaga cetakan tetap kuat di bawah suhu dan tekanan tinggi.

Persyaratan untuk bahan cetakan meningkat secara substansial saat menggunakan polimer PEEK yang diperkuat serat, karena siklus hidup cetakan dapat dipersingkat.

Selama pencetakan injeksi PEEK ada beberapa hal yang perlu dipantau, beberapa di antaranya penting.

Cetakan injeksi PEEK memiliki struktur yang mirip dengan cetakan standar tetapi memerlukan pertimbangan khusus:

Untuk memperoleh hasil terbaik, resin PEEK harus kurang dari 0,02% b/b polimer granular, dan karenanya harus dikeringkan hingga di bawah serapan air atmosferik sebesar 0,5% b/b. Resin PEEK yang telah dikeringkan kemudian dapat ditempatkan dalam oven sirkulasi udara dan dikeringkan pada suhu 150 ℃ selama minimal 3 jam misalnya, atau 160 ℃ selama 2 jam.

Untuk pengeringan dalam oven pengering, ketebalan bahan baku dalam baki tidak boleh lebih besar dari 25 mm, dan naungan harus dicegah.

Resin peek murni dan resin peek sisa dapat didaur ulang dan disuntikkan satu sama lain.

Penggunaan resin peek daur ulang (tanpa bahan pengisi) tidak boleh melebihi 30 persen dari berat total dan resin peek daur ulang dengan bahan pengisi tidak boleh melebihi 10 persen dari total.

kami memeriksa apakah polimer peek terdegradasi pada suhu 360°C jika mesin dimatikan selama proses peleburan dengan ketentuan bahwa waktu tinggal polimer tidak melebihi 1 jam. Sebaliknya, material terdegradasi agak tidak signifikan jika mesin dimatikan selama lebih dari 1 jam.

Namun apabila melebihi satu jam maka suhu barel harus diturunkan menjadi 340℃, pada suhu 340℃ polimer peek dapat disimpan selama beberapa jam untuk menjaga kestabilan kelanjutannya dalam pemrosesan harus ditingkatkan pada suhu barel seperti lebih dari 3 jam maka barel harus dibersihkan.

Titik leleh puncak pada 343 °C sehingga mesin konvensional yang dapat menahan suhu leleh tinggi dalam kisaran 360˚C hingga 400 °C mampu mencapai keadaan cair.

Waktu tinggal yang singkat dari polimer PEEK sangat penting karena masa pakai komponen terbatas selama pemrosesan, mengingat suhu tinggi yang terlibat. Kapasitas laras yang ideal adalah 2 hingga 5 kali berat total peluru.

Titik leleh PEEK sangat tinggi dan jika suhu turun terlalu rendah, lelehan akan cepat membeku bahkan di bawah 343°C. Oleh karena itu, pemanas yang cukup besar harus dipasang pada nosel untuk mencegah terjadinya 'injeksi dingin' akibat penurunan suhu.

Rasio L/D minimum yang disarankan adalah 16:1, namun, rasio antara 18:1 hingga 24:1 dianggap lebih baik.

Mutu tanpa tulangan — 360-380℃; mutu yang diperkuat — 380-400℃.

Suhu permukaan cetakan adalah 175-205℃.

Tekanan injeksi umum 70-140MPa.

Kecepatan sedang hingga tinggi.

Disarankan untuk mengatur tekanan balik pada 0~1,0 MPa (0~10 kgf / cm2).

Kecepatan sekrup cenderung berkisar antara 50 hingga 100rpm, untuk mutu keseimbangan yang tinggi kecepatan sekrup harus dijalankan lebih rendah untuk mutu penguat.

Mutu yang tidak terisi menyusut pada laju sekitar 1,2–2,4%, dan mutu yang terisi menyusut pada laju 0,1–1,1%.

Dapat dilanjutkan untuk pemrosesan sekunder seperti pengikatan, penyadapan, pengepresan, penyisipan logam, pemotongan, dan metalisasi permukaan.

Jika tekanan internal tidak dikelola, deformasi dapat terjadi. Faktor-faktor utama meliputi:

Komponen PEEK ini mengalami pemrosesan sekunder, misalnya pengikatan, penyadapan, dan pemesinan. Akan tetapi, deformasi tidak boleh terjadi tanpa mengelola tekanan internal.

Mengelola Stres Internal

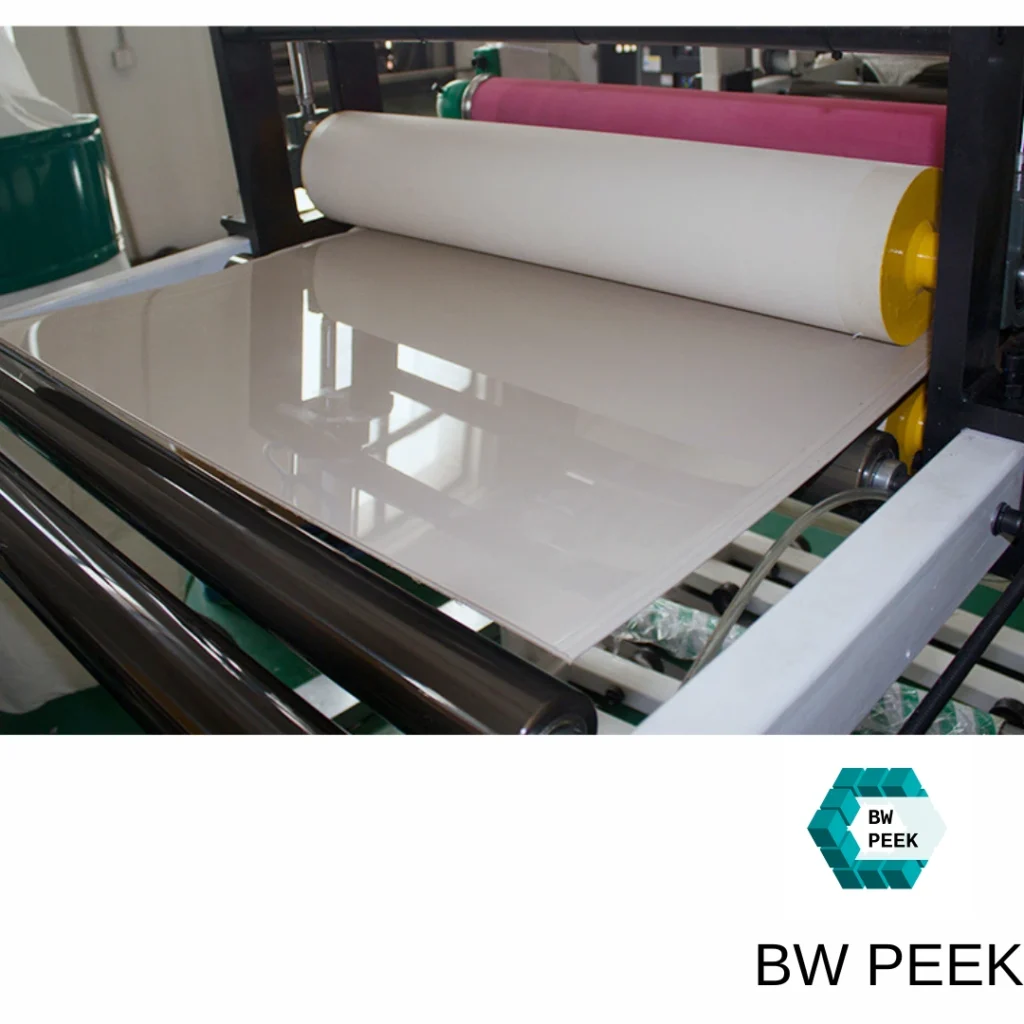

Lembar PEEK

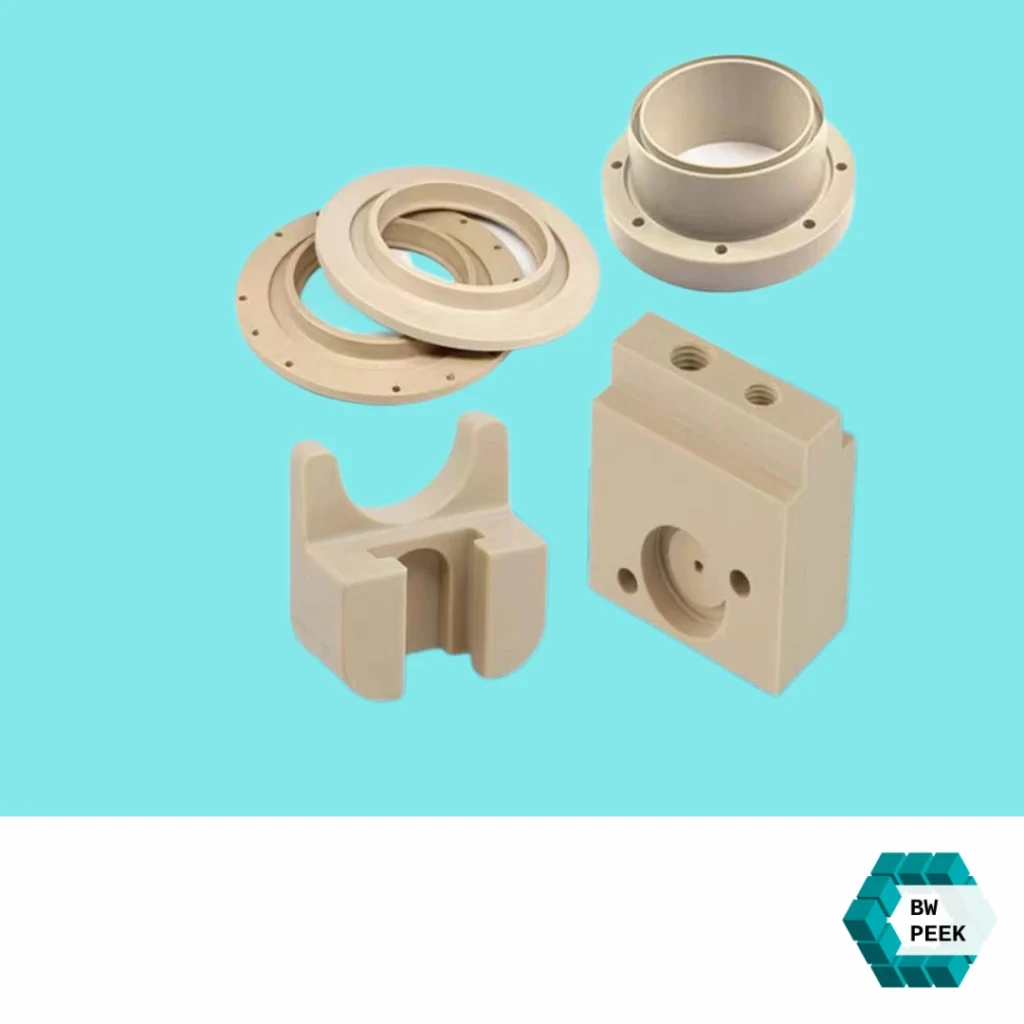

MENGINTIP Bagian

MENGINTIP Tabung

Segel & Cincin PEEK

Bantalan PEEK

Katup PEEK

Implan Medis PEEK

Produsen ideal untuk pencetakan injeksi PEEK harus berpengalaman dalam hal meminimalkan risiko. Pengalaman tersebut dapat digunakan untuk mendesain cetakan serta mengatur parameter pemrosesan untuk mengoptimalkan kinerja dan kualitas.

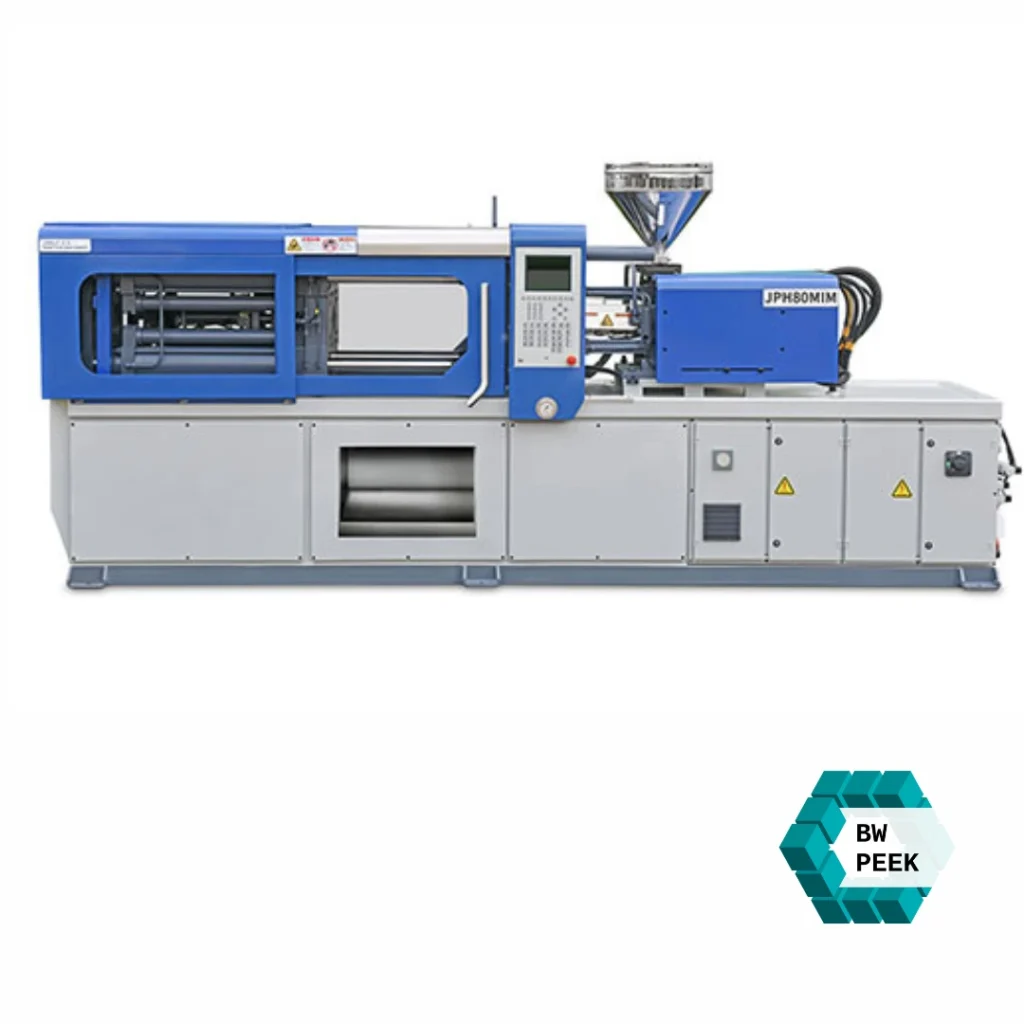

BW PEEK memiliki kemampuan produksi yang canggih seperti ekstruder kontinu, mesin cetak injeksi horizontal dan vertikal yang besar, mesin cetak injeksi peek presisi, dan pusat permesinan CNC. Kami mampu merancang dan membuat cetakan ekstrusi, injeksi, atau kompresi sesuai dengan spesifikasi pelanggan yang menjamin sampel berkualitas tinggi dan produksi massal.